За годы работы — а в 2021-м предприятие отметит 70-летие — Рыбинский завод приборостроения выпускал разную продукцию, в том числе и бытового назначения. Со временем экономическая обстановка и запросы потребителей меняются. Что сейчас производят на РЗП? Каковы планы на ближайшую перспективу? Об этом журналист «Черёмухи» Ирина Рязанова поговорила с генеральным директором завода Андреем Комогорцевым.

— Каковы направления работы предприятия сегодня?

— «Рыбинский завод приборостроения» принципиально отличается от многих предприятий, где производятся конечные продукты. Корабли или суда, снегоходы или квадроциклы, даже двигатели — это то, что можно увидеть, оценить размах, масштабность. Наша продукция — составная часть сложных систем. Её не видно, так как она находится внутри блоков или под обшивкой. И принцип работы того, что мы изготавливаем, объяснить довольно непросто.

Наше ключевое направление связано с изготовлением радиолокационного и навигационного оборудования. Среди него доплеровский измеритель скорости угла сноса (ДИСС) — он необходим, чтобы пилот в любых ситуациях мог отследить, куда самолёт движется относительно земли. Сам прибор установлен под обтекателем — его никто не видит, поэтому возникают сложности с брендированием, ассоциациями предприятия с продуктами. А при этом наши ДИССы входят в состав навигационных комплексов отечественных самолётов и вертолётов практически всех модификаций. Производство оборудования не теряет актуальности, несмотря на появление более современной аппаратуры: доплеры незаменимы там, где затруднён обзор (например, в горах). Они не чувствительны к воздействию ионосферы, которое сбивает GPS-сигналы (например, при пересечении полюсов). ДИССы устанавливаются и на беспилотники.

Другой пример. Есть телеметрические системы сбора информации — приборы, которые переводят давление, температуру в сигнал и отправляют данные получателю. Это оборудование тоже никто не видит, но оно незаменимо. Наши конструкторы ведут с ним серьёзную работу, модернизируют, создают продукты нового поколения, отвечающие требованиям технического прогресса.

— А бытовые приборы завод сейчас выпускает?

— Основа нашей работы связана с государственным заказом, но интерес к разработке продукции гражданского назначения очень большой.

Это важно и с точки зрения развития промышленного производства — мы получаем расширенный рынок и определённую независимость от госзаказа.

В освоении новых ниш нас ощутимо поддерживают и вышестоящие организации: концерн «Вега», холдинг «Росэлектроника».

Первое направление в этом плане — медицинское, включает в себя выпуск готовых продуктов, расходных материалов и разработку технологий. Мы наладили изготовление микропробирок — производство на основе литья из пластмассы. На дальнейшее развитие этого проекта нами при поддержке концерна «Вега», холдинга «Росэлектроника» и правительства Ярославской области получено дополнительное финансирование от Фонда развития промышленности. Что касается высокотехнологичного оборудования — в качестве примера могу назвать рефракционную установку «Олимп», основной наш продукт в этой области, изготавливаемый в партнерстве с Клиникой микрохирургии глаза Тихова.

Второе направление — энергетика, подразумевает изготовление теплонасосного оборудования и выпуск электросчётчиков. Понятно, что эти направления технологически друг с другом не связаны. Электросчетчика, как собственного продукта, у нас нет, но мы обладаем возможностями для его производства. Это распространённая практика, когда известный бренд самостоятельно ничего не выпускает, а размещает производства на сторонних предприятиях. В рамках развития данного направления на РЗП реализуется проект по запуску автоматизированной линии монтажа компонентов печатных плат — современного программно-аппаратного комплекса.

Учитывая то, что производительность нашего оборудования высокая, мы создаём возможность контрактного производства радиоэлектронники. Например, возвращаясь к медицине, мы делаем электронную плату для обеззараживателя воздуха. Когда вы покупаете этот прибор, вы, скорее всего, даже не подозреваете, что часть оборудования сделана на РЗП. Эта плата — результат интеллектуального труда наших конструкторов, технологов и производственников.

Третье направление — литьё пластмасс. Развиваем мы это направление не только в интересах медицины, а ещё, к примеру, для изготовления корпусов тех же счётчиков и других приборов. Получается, это направление пересекается с предыдущими.

На самом деле, оно весьма перспективное. Думаю, в будущем станет играть немалую роль в нашем производстве.

Сейчас мы ставим перед собой амбициозную задачу — создать у себя центр компетенций по литью пластика под давлением.

— Литьё пластмасс — новое направление для РЗП?

— Нет, как направление оно присутствовало уже в годы советской власти. На заводе был цех ТНП — «товаров народного потребления». Там выпускали корпуса для бытовых приборов, различную тару. Мы возвращаемся к тому, что существовало ранее. Для развития направления у нас есть и материальная база, и люди, владеющие необходимыми компетенциями. Есть современное оборудование — термопластавтоматы, пресс-формы.

— Вы говорили о разработках в области теплонасосного оборудования. Уже есть готовые проекты?

— Совместно с индустриальным партнёром «Инсолар-Инвест» мы реализовали ОКР с привлечением федеральных средств. В результате создано два типа теплонасосного оборудования, способного получать тепло из воздуха и грунта. Один из потребителей, на которого мы ориентируемся — метрополитен. Он вырабатывает огромное количество тепла — по некоторым данным из-за него температура воздуха в Москве повышена примерно на три градуса относительно нормы. Те, кто хоть раз пользовался метро в столице, представляют, насколько там бывает жарко и душно. Очень много технологического оборудования нуждается в охлаждении.

В то же время существуют локальные узлы, которые нужно нагреть — например, кассы и холлы зимой приходится дополнительно отапливать, тратить электроэнергию на работу тепловых завес. Оборудование, которое мы планируем производить, может справиться и с той, и с другой задачей. Уже сейчас мы получили письмо от метрополитена, где говорится, что они потенциально готовы рассмотреть наше предложение. Для испытаний теплонасосных установок на территории предприятия построен комплекс, включающий климатическую камеру, стенды лабораторных, натурных, гидравлический и циклических испытаний.

— Какие разработки, темы актуальны сейчас на приборостроительном заводе?

— Мы постоянно занимаемся разработками, хотя это относительно новое для нас направление. Долго РЗП был серийным заводом-изготовителем. Специфика таких предприятий в том, что они получают конструкторскую документацию от стороннего разработчика, дорабатывают её с учётом собственных технологических возможностей и далее занимаются выпуском изделий.

То есть самостоятельные разработки завод не проводил: мы понимали технологию, суть работы того или иного изделия, но даже помыслить не могли о том, чтобы что-то принципиально изменить. Теперь ситуация кардинально изменилась.

Никто просто так разработки не предоставит, поэтому появилась необходимость развивать своих конструкторов. Например, та же микропробирка, электронная плата для обеззараживателя — результаты ОКР, их придумывали «с нуля».

Серьёзную работу ведём по модернизации изделий по госзаказу, изготавливавшихся нами долгие годы. Без обеспечения современной техникой нельзя рассчитывать на получение заказов — конкуренция очень высока.

Говорить о глобальных разработках не приходится, но такой задачи просто нет: будучи заводом-изготовителем комплектующих второго-третьего уровня, мы работаем в системе В2В, то есть не для конечного потребителя, а в интересах другого бизнеса. В любом случае всё, чем занимаемся, обусловлено конкретными запросами, реальными потребностями. Я считаю: работать не под клиента — получить склады ненужной продукции, потратить напрасно время и деньги. В настоящих условиях это необоснованный риск. А имеющийся технический задел позволит нам активно развиваться ещё несколько лет.

— Какими компетенциями гордится РЗП?

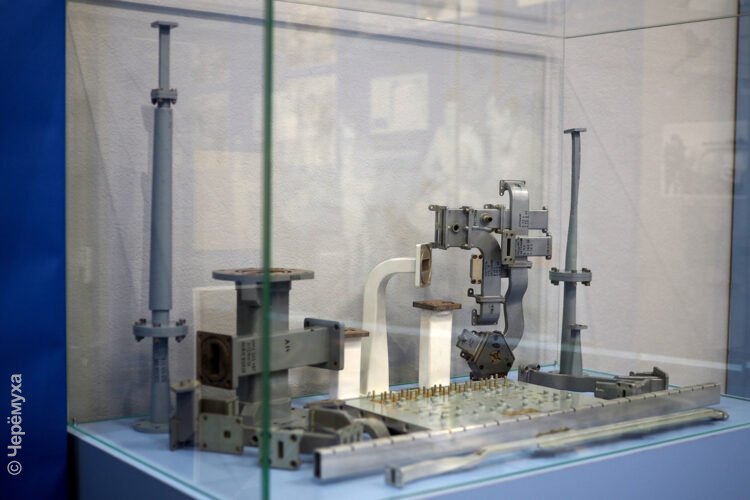

— Работа наших специалистов ценится в области антенно-фидерных устройств, в СВЧ-компонентной базе — здесь география клиентской базы простирается от Калининграда до Дальнего Востока. Однозначно мы сильны в сфере точной механики, сборки радиоэлектроники и пластмассового литья. Мы также занимаемся автоматизированным монтажом радиоэлектроники — и это тоже признанная компетенция. Существует и целый ряд более узких компетенций: термическая обработка металлов, нанесение гальванических покрытий, все виды механообрабатывающих операций.

— Существуют ли проблемы со специалистами в сфере приборостроения?

— Весь штат завода — 1100 человек. Немного, если учесть, что в советские годы здесь трудились 12 тысяч рабочих, больше сотрудников было только на моторостроительном заводе. Сейчас загружено около 50 % имеющихся производственных площадей. На самом деле приборостроительное предприятие привлекает практически всех специалистов технических направлений: схемотехники, конструкторы, сборщики, станочники, слесари, химики разных направлений, метрологи, технологи по гальванике, покраске, термообработке, по литью, сборке, испытаниям — перечислять можно долго. В штате есть даже швея.

Специалисты нужны разного уровня. Сейчас одна из важных для нас задач — возрождение «умершей» специальности, которая некогда была в Рыбинском авиационном колледже. Речь идёт о радиоаппаратостроении: колледж выпускал техников, но в то же время это была первая ступень для того, чтобы получить специальность инженера. На некоторых рабочих местах достаточно техника, а их никто не готовит.

Инженеров тоже мало. Вероятно, мы пока не настолько интересны, чтобы вузы начали именно для нас готовить специалистов. Но, с другой стороны, без обновления кадров не будет развития: задач и возможностей сейчас намного больше, чем мы можем реализовать. На текущий момент предприятие уже законтрактовало 80 % годового бюджета. Нужно только эффективно трудиться для выполнения заказов в срок.

— В 2021-м году завод будет праздновать 70-летний юбилей. Что-то запланировано?

— Будем реалистами: в нынешних условиях максимум, на что можно рассчитывать — сделать праздник, который почувствуют сами приборостроители. Бюджет сейчас небольшой, поэтому «греметь фанфарами» на весь город не будем. Дата, безусловно, серьёзная: хочется, чтобы она стала переломной для той ситуации, которая складывалась последние годы. Важно не упустить все те шансы, которые предоставляются в непростой экономической ситуации: найти интересных партнёров, довести до конца начатые наработки. Если всё пройдёт успешно, и мы обеспечим устойчивую базу для 2022-го года — с профицитным бюджетом, полным соцпакетом, возможностями поддержки наших сотрудников, то тогда можно сказать, что юбилейный год прошёл успешно. К этому будем стремиться.