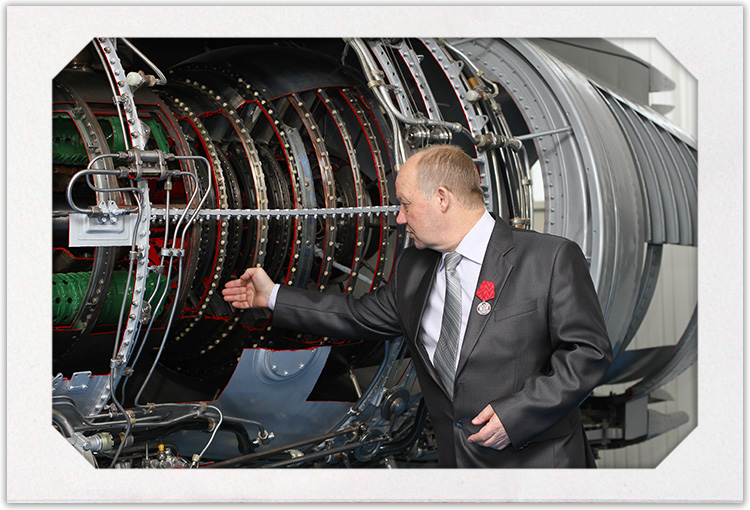

«Управление цепочками поставок» звучит как сложный синоним логистики. Но на деле это целая наука о грамотном взаимодействии сотен компаний, тысяч человек и координации миллионов операций каждый день. Несмотря на первое слово «управление», это история больше о планировании и чёткой стратегии, а ключевое слово здесь — информация. О том, как Supply Chain Management [оригинальное название американской концепции, появившейся в восьмидесятых годах XX века] внедряют в НПО «Сатурн» (входит в АО «ОДК» Госкорпорации «Ростех»), говорим с заместителем директора по инновационному развитию Павлом Бехером и заместителем директора производства по планированию Алексеем Заваркиным.

Уже в самом начале беседы не могу не отметить: взаимодействие и взаимопонимание между двумя руководителями существует на каком-то интуитивном уровне. На любой вопрос они отвечают вместе, но не перебивая, а грамотно дополняя ответы друг друга.

Так что же такое «управление цепочками поставок»?

Павел Бехер:

«Мы рассматриваем цепочку поставок как общее управление потоком производства от самых исходных материалов, от „руды“ до всех аспектов их использования в производстве вплоть до утилизации продукции. В этой цепочке участвует не только наше предприятие, но и поставщики, потребители. Мы и на самом предприятии производим почти все необходимые детали, но некоторые покупаются на стадиях от заготовок до агрегатов».

Алексей Заваркин:

«Цикл изготовления одного двигателя составляет около двух лет, от производства самых первых деталей до сдачи установки. Мы должны чётко планировать, что у нас будет через три или пять лет, и для этого наладили процесс среднесрочного планирования. Мы анализируем потребности производства в оборудовании, количестве рабочих часов на операции и даже профессиях. Мы раскладываем всю линейку до конкретных дат поставок из цеха в цех вплоть до сроков поступления материалов. Всё это внутренняя цепочка поставок. Внешнее кольцо — это больше про взаимоотношения продавцов и покупателей, заказчиков и поставщиков. Поэтомy получается связка: два кольца, внутреннее и внешнее, работают вместе и решают общую задачу по организации сквозной цепи».

Специального подразделения для управления цепочками поставок на предприятии нет. Это не отдел, а процесс, подчёркивают собеседники. Процесс «над схваткой».

Павел Бехер:

«Есть служба качества, которая следит за поступающей продукцией. Служба главного инженера участвует в аттестации поставщиков, проверяет их технологический уровень. Другие службы предприятия также вовлечены в этот процесс. Мы даже иногда оказываем нашим поставщикам технологическую и методологическую помощь».

Алексей Заваркин:

«Да, мы не просто размещаем заказ на стороне, а курируем, чтобы получать высокое качество. Как процессы у поставщика организованы? Как у него работает система качества? Тут нужно поглубже запустить руки в этот процесс. Нужно налаживать партнёрские отношения. Мы очень долго сотрудничаем по сырью с Верхнесалдинским металлургическим производственным объединением, Ступинским металлургическим комбинатом. Есть и в нашем городе партнёры, например, КБ „Луч“. Список поставщиков очень большой, и он будет расти — мы идём по пути развития аутсорсинга».

«Сатурн», рассказывает Алексей Заваркин, теперь занимается диверсификацией рисков: поставлена задача на каждую деталь, которую предприятие покупает, найти не одного, а двух или даже трёх изготовителей, чтобы и своевременно управлять объёмами заказов, и получать эффективные предложения по качеству и цене.

Алексей Заваркин:

«По некоторым позициям уже есть и два, и три поставщика. Это далеко не везде, потому что у нас специфическая продукция, в том числе, и военная в рамках государственных заказов. Для них сложнее найти поставщиков».

Для понимания: поиск одного поставщика, от первого знакомства до оформления договора, занимает не менее года. И вот здесь мы вплотную подходим к тому, чем «Сатурн» пока не является, но должен стать уже в ближайшем будущем, во многом благодаря управлению цепочками поставок.

Павел Бехер:

«У наших французских коллег из Airbus и Safran ключевые компетенции — разработка продукции, изготовление самых высокотехнологичных компонентов и финальная сборка, а всё остальное делают десятки тысяч поставщиков по всему миру, которые умеют производить быстро и правильно. И дешевле, чем если бы это производили сами компании. Общий успешный результат обеспечен налаженной цепочкой поставок. Потому что предприятие абсолютно полного цикла — это очень дорого. Изготавливать на заводе и сверхсложные турбинные лопатки, и болты с гайками?»

Понимание необходимости нового подхода пришло далеко не сразу. Алексей Заваркин стоял, можно сказать, у истоков новой производственной философии. Должность заместителя директора производства по планированию он занял в 2010-м, когда проект по совершенствованию планирования только начинался.

Алексей Заваркин:

«Уже тогда мы хотели сделать какую-то систему оценки пропускной способности, пытались находить баланс загрузки и возможностей. Но в то время на предприятии ещё не было критической массы людей, которые бы понимали, что это серьёзно влияет на производственный процесс. Года два мы бились, достигали успеха в других областях. В 2012-м нам сильно повезло: компания Safran выделила специалиста из Франции — Эрве Даву, как раз по управлению цепочками поставок».

Специалист Safran больше двух лет работал в НПО «Сатурн» консультантом, и рыбинские моторостроители взяли от этой кооперации максимум. Именно тогда наладили один из ключевых процессов сегодняшнего «Сатурна» — среднесрочное планирование.

Алексей Заваркин:

«Оно помогло заглянуть в будущее, чтобы выстроить настоящее. Среднесрочное планирование — лишь один из элементов в системе управления современным предприятием, которую мы продолжаем развивать. Та же Snecma [входит в группу Safran] 30 лет работала над тем, чтобы занять своё место на мировом рынке».

Павел Бехер:

«В рамках этого проекта мы обучили около 150-ти человек, руководителей „Сатурна“ самого разного звена. Им рассказывали о новых базовых принципах управления производством. Так мы распространили идеи, которые продвигали до этого два года. Этому помог эффект „иностранного специалиста“. Выяснилось, что наши проблемы не уникальны, и уникального русского менталитета в этом смысле нет! Я сам получил сертификат APICS, учился в Тулузе».

Павел скромно умолчал о значении этого сертификата: в Рыбинске он единственный его обладатель. Учёба шла целый год, а экзамен был ещё строже ЕГЭ: на входе отобрали не только телефон, но даже часы и ручку, чтобы выдать на месте проверенную.

Павел Бехер:

«Сотрудники учились прямо в Рыбинске, мы подготовили все необходимые материалы. Обучение на базе компании заняло три месяца, а я учился все двенадцать. У нас была теория, практика и работа над проектом. Многие тогда поняли, что регулярно попадают под „эффект кнута“».

Остановимся подробнее на реальной пользе от этих курсов и «эффекте кнута» в частности. Какие проблемы способно решить новое мышление?

Павел Бехер:

«Когда в цепочке поставок где-то появляется слабое звено, это сразу сказывается задержками или завышением стоимости производства в два-три раза. Это ночные смены, выходные и прочее. У нас миллионы операций выполняются ежедневно, они должны быть чётко скоординированы в соответствии со способностями людей, оборудования. Общемировые принципы управления предприятием вполне можно применять у нас. Здесь как у Толстого: каждая счастливая семья счастлива одинаково, а несчастлива по-своему. Есть уже известная методология, стандартизированная американцами — APICS. Не секрет, что в производственном цикле изготовление продукции реально занимает до 10 % времени, остальное — те или иные перемещения. И именно здесь кроется возможность для повышения эффективности производства».

Алексей Заваркин:

«Как я люблю говорить, у нас есть исполнительная власть и законодательная, как в стране, так и в производстве. Законодательная власть — это планирование, а исполнительная — выполнение плана производства. И управление цепочками поставок — это организационный процесс верхнего уровня, который должен увязать эти две вещи. Это как нить Ариадны, которая связывает всё это воедино».

И без нового мышления, нового подхода к производству, всё может сломаться из-за одного слабого звена.

Павел Бехер:

«Одна из главных вещей, которую я понял: в цепочке поставок участники не должны врать друг другу. Как только появляется недоверие, сразу радикально снижается эффективность всей цепи, любой обман очень быстро выплывет. И проблема одного становится проблемой всех. Есть правило в управлении качеством: цена любой ошибки увеличивается в 10 раз на каждом последующем этапе производства. Гораздо лучше предупреждать и решать проблемы вместе. Потому что от ошибок никто не защищён: станок может сломаться, уникальный специалист — заболеть».

Алексей Заваркин подхватывает мысль, добавляя метафору, ещё точнее описывающую потенциальные проблемы.

Алексей Заваркин:

«Есть такое понятие, как нервозность системы. Если потребитель постоянно меняет свои потребности и поздно сообщает об этом поставщику, последний начинает подстраховываться. И тогда приходится делать лишние запасы, это лишние расходы. Мы это называем эффектом кнута: если вы сделаете маленькое движение рукояткой кнута, на конце будет огромная амплитуда».

Важную роль для таких больших компаний, как «Сатурн», играет и скорость прохождения информации: если о проблеме сообщают быстро и понятно, можно минимизировать ущерб. Иначе «амплитуда кнута» возрастает ещё больше. И здесь мы подходим к одной из главных задач управления цепочками поставок: нужно выстроить не только материальный поток, но и информационный. И они напрямую зависят друг от друга. С небольшой осторожностью Павел Бехер затрагивает будущее «Сатурна», выстраивать которое начали даже не сегодня, а ещё вчера.

Павел Бехер:

«Что делает производство Airbus? Финальную сборку самолета и компоненты фюзеляжа. Всё остальное — это поставщики. Поэтому количество работников по российским меркам невелико, а объём продаж грандиозен. Примерно к этому мы и идём».

Сейчас Павел Бехер активно работает над инновационным развитием «Сатурна». На Международном технологическом форуме, который 27-го апреля завершился в Рыбинске, была секция, посвящённая методам управления предприятием. Она, в том числе, и о цепочках поставок. Практика показывает, нельзя просто взять и применить какой-то один метод, чтобы «шагнуть в будущее». Двигаться нужно сразу по всем фронтам, если вы, конечно, хотите когда-нибудь опередить конкурентов и занять устойчивую лидирующую позицию.