Есть в составе ОАО «ОДК — Газовые турбины» особенный корпус где, 18 сотрудников могут разложить огромный газовый агрегат, состоящий из тысячи деталей, в полсотни ящиков. Причём, сделать это настолько виртуозно, что даже очень хрупкая деталь доедет в самый дальний уголок России и останется невредимой.

Более десяти лет здесь работает бригадир Алексей Комаров. Он пришёл на предприятие по приглашению знакомого, попал на участок упаковки и остался.

Алексей Комаров, укладчик-упаковщик корпуса № 925 ОАО «ОДК — Газовые турбины»: «Работа упаковщика для меня была делом новым. Но оказалась интересной, пришлось узнать много нового. За десять лет продукция предприятия изменилась, приходится постоянно учиться, нельзя всю жизнь проработать на этом участке и упаковывать одни и те же детали».

Всё пространство корпуса заставлено десятками коробок, ящиков, контейнеров. В каждом из них провода, загадочные металлические конструкции, предназначение которых простому обывателю не понятно. А Алексей Комаров, как заправский экскурсовод, рассказывает о содержимом очередного грузового места. Он в прямом смысле слова знает до винтика всю продукцию «ОДК — Газовые турбины». Упаковщики — последний рубеж перед тем, как агрегаты отправятся к заказчику и от качества работы этих людей зависит очень многое.

Готовый агрегат, после проведения контрольной сборки, демонтируют и отправляют на участок упаковки, где его готовят к отправке заказчику. Вместе с деталями рабочие получают ведомость с указанием перечня комплектующих. Главная задача упаковщика — разложить всё по грузовым местам.

Алексей Комаров: «К нам поступают детали, изготовленные в разных цехах. Металлоконструкции перед упаковкой мы проверяем на сохранность лакокрасочного покрытия, обрабатываем смазочными материалами. Мелкие детали запаиваем в пакеты. Особое внимание уделяем хрупким деталям — стеклу, лампочкам, нагревательным приборам, электронике. Необходимо, чтобы они лежали плотно, были качественно упакованы и не соприкасались между собой. Если есть нужные материалы, то упаковать можно всё что угодно».

К заказчику детали агрегата отправляются в деревянных или металлических контейнерах. На каждом — логотип предприятия, дата консервации, станция отправления. Размеры их могут быть самыми разными — от небольшого, что можно поднять вручную, до такого, что едва уместится в железнодорожный вагон. А потому нередко приходится пользоваться грузоподъёмными механизмами. Чтобы не было промедлений в работе, Алексей Комаров закончил производственно-технические курсы и получил вторую профессию стропальщика, и это значительно сократило простои. Но внушительные габариты не всегда означают сложную работу.

Алексей Комаров: «Грузовые места отличаются друг от друга. Иногда в самой большой упаковке умещаются четыре детали, а в другом случае мы получим маленький ящик и ведомость к нему на десятках листов. Приходится компоновать, придумывать как это лучше сделать. Конструкторы на бумаге задают размеры тары и деталей, но на деле не всегда получается всё, как запланировано. Тогда включаются фантазия и руки мастера».

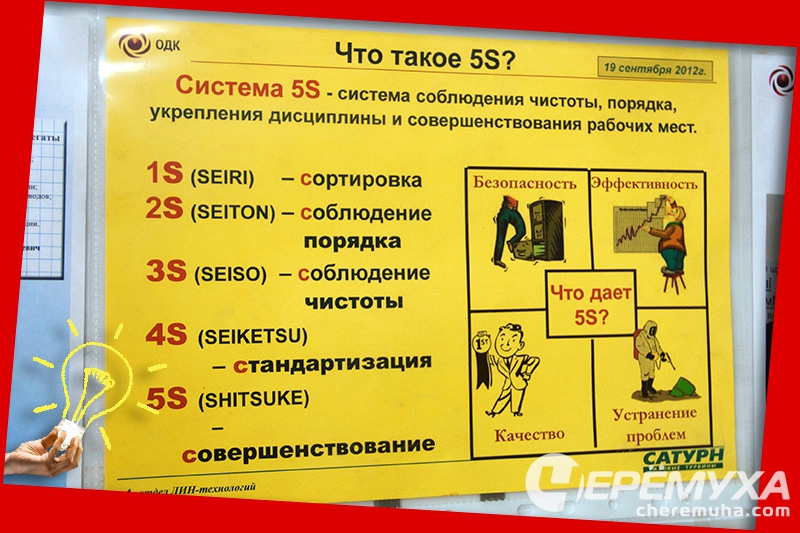

Именно так началось сотрудничество Алексея Комарова с конструкторами. Он предложил доработать документацию, и при его участии изменили упаковку всасывающе-отсасывающей камеры, а это позволило существенно сократить время, которое ранее специалисты тратили на подготовку к отправке этой части. Кстати, помогла в этом и система 5S, которую Алексей вместе с коллегами внедряет на своём участке. Следуя её основным принципам по рационализации рабочего места, он навёл порядок на столе и в ящиках, и теперь каждый инструмент всегда лежит на своём месте, что значительно упрощает его поиск, а само рабочее место поддерживается в постоянном порядке.

Всего на участке 12 мужчин и шесть женщин. Разделения обязанностей не существует, все заняты одним общим делом и понимают, что от их работы зависит финальный результат.

Марина Веселова, мастер участка упаковки: «Взаимодействие в нашей работе очень важно. Коллектив у нас слаженный. Есть люди, которые отдали предприятию почти 40 лет жизни, и работали ещё во времена ВМЗ. Приходит и молодёжь. С Алексеем мы работаем десять лет. Я могу сказать про него, что он — мои левая и правая рука. Очень спокойный, уравновешенный, грамотный, неконфликтный. Никогда не видела, чтобы он был раздражительным, хотя нервничать с нашей работой приходится немало. Весь наш день проходит в поиске».

График работы участка упаковщиков стандартный — с 8 до 17 часов. Но иногда приходится и вечерить, и выходить в выходные. Ведь параллельно в корпусе могут находиться до пятнадцати агрегатов, которые должны отправиться в разные регионы России. И в таких условиях рабочие должны ничего не перепутать, разобраться в многообразии проводов, конструкций и деталей. Упаковать нужное количество, не забывая про качество. За этим пристально следит отдел технического контроля. Сами сотрудники участка говорят, что ситуаций, когда к заказчику отправлялся недостаточно укомплектованный агрегат, не припомнят.