Контроль и безопасность. Это два основных слова в управлении главного металлурга «ОДК — Сатурн». Они отражают и задачи службы, и её подход к работе. Каждый день здесь проверяют и перепроверяют детали, испытывают на прочность материалы и следят за технологическими процессами.

От качества сплавов зависит, какой получится деталь. От уровня остаточного напряжения — её прочность и долговечность, а от замеченных вовремя посторонних частиц — низкая стоимость и относительная простота ремонта.

Артур Берестевич, главный металлург — начальник управления главного металлурга «ОДК — Сатурн»:

«По сути, мы управляем как основными производственными технологиями, так и контрольными операциями, которые на 90 % сосредоточены здесь, в УГМете. Задачи перед нами ставятся обширные. Начиная от входного контроля материалов, заканчивая совершенствованием технологий литейного производства, термообработки, химико-технологических процессов. Это полный контроль состояния изготовления деталей сборочных единиц, изучение свойств и характеристик различных деталей».

В управлении главного металлурга находится один из мозговых центров предприятия — его научная, техническая и контрольная базы. Здесь проверяют практически все детали двигателей для самолётов. Недопустимы даже незначительные дефекты. Чтобы обеспечить максимальное качество, в лабораториях задействованы только инженеры с профильным образованием, настоящие профессионалы.

Металлографические исследования

Металлография — термин, соединяющий латинское metallum («металл») и греческое γράφω («пишу, описываю»). Другими словами, металлография — это классический метод исследования металлических материалов и контроля над ними.

Сектор металлографических исследований управления главного металлурга разделён на несколько групп. В тихом небольшом помещении с высокими потолками работают специалисты лаборатории рентгеноструктурных испытаний.

Артур Берестевич:

«Спектр применения технологии рентгеноструктурного анализа — широкий. Она важна и для технологических служб — главного технолога, главного кузнеца, главного металлурга, — и конструкторских. Исследования можно проводить уже после получения металлической заготовки. Таким образом, эта лаборатория решает задачи не только литейного производства, но и всего предприятия».

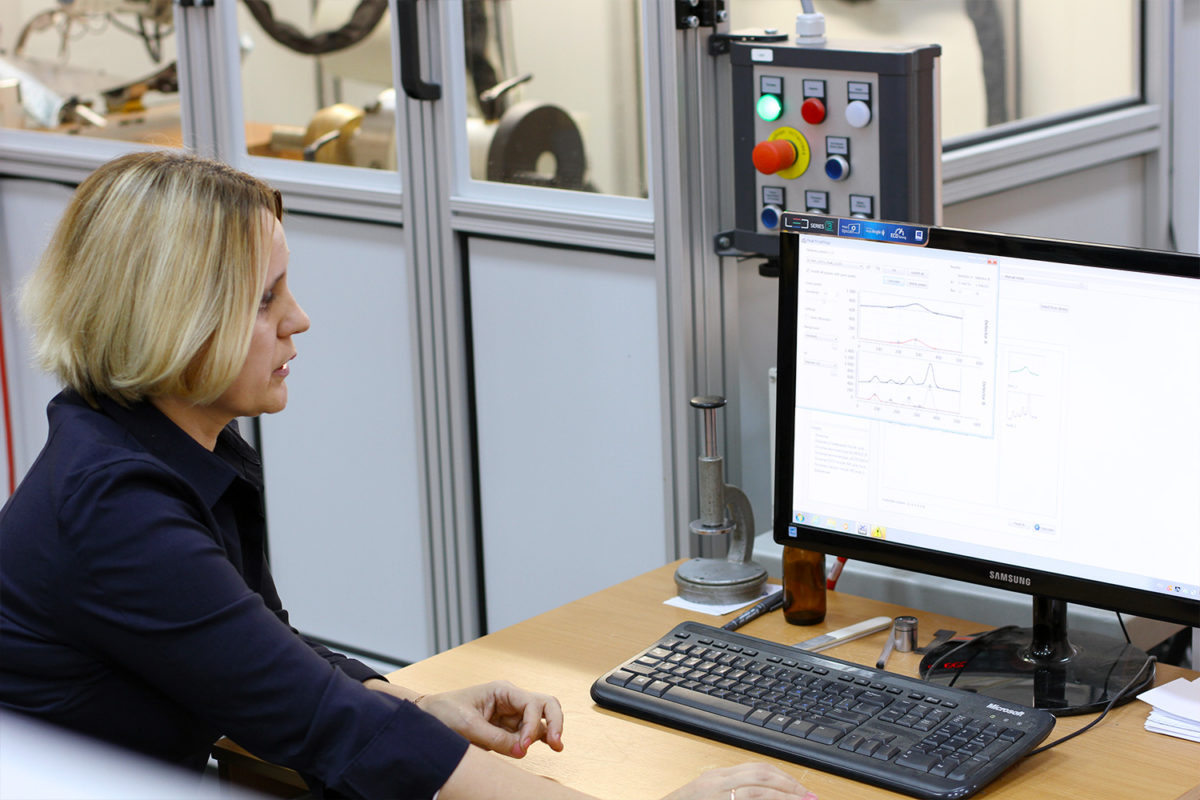

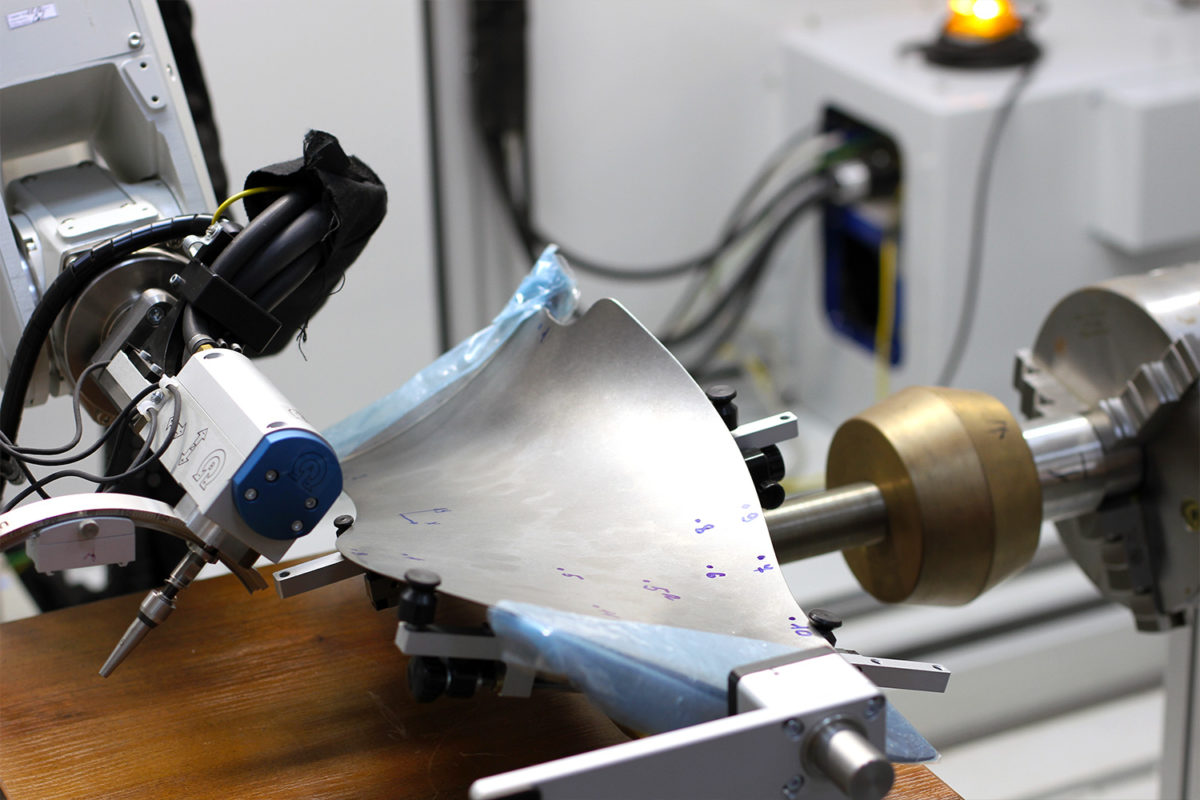

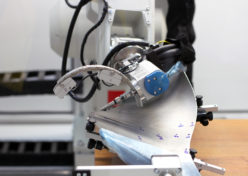

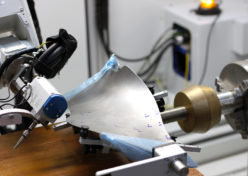

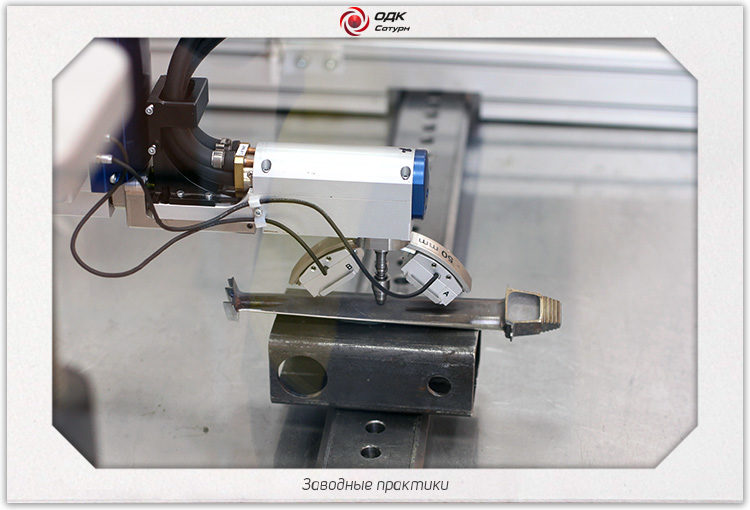

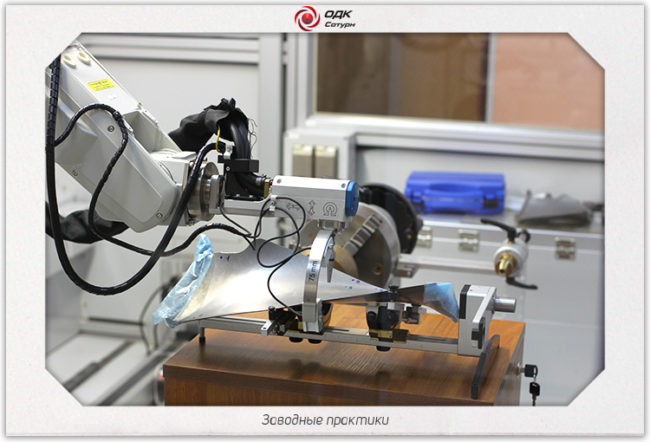

В центре зала стоит роботизированное устройство — это рентгеновский дифрактометр. За его работой следит Наталья Яблокова, по образованию физик-материаловед, кандидат технических наук. У неё в руках пульт управления: пара нажатий, и устройство оживает. Манипулятор, похожий на человеческую руку, наводится на нужную точку. Пущенный рентгеновский луч проникает на глубину до 15-ти микрон.

При изучении металлических деталей специалистам важно определить наличие вредных остаточных напряжений, которые могут привести к разрушению изделия, появлению в нём трещин и ускорению образования коррозии. Выявляют и полезные напряжения, они повышают упругость изделия, выносливость, увеличивают коррозионную стойкость.

Наталья Яблокова, ведущий инженер сектора металлографии и термообработки управления главного металлурга:

«Сейчас на дифрактометре установлена лопатка вентилятора компрессора двигателя SaM146. Это особо ответственная деталь узла компрессора, и контроль остаточных напряжений, обеспечение благоприятных уровней остаточных напряжений на этих деталях регламентировано. Процесс измерения здесь многоточечный. Поскольку эта деталь уже прошла финишную обработку перед эксплуатацией, мы проверяем её с помощью неразрушающего контроля».

Слова Натальи Яблоковой требуют пояснений. Остаточное напряжение — это вид деформации в твёрдом теле, которое появляется после термообработки и сохраняется, даже когда никакого механического воздействия извне уже нет. В некоторых случаях остаточное напряжение создают специально, но чаще это считается дефектом. Перед тем, как отправить готовую деталь заказчику, это напряжение нужно снизить, иначе могут появиться трещины и снизится упругость.

Проверить, соответствует ли изделие нормам, можно двумя способами: с помощью разрушающего и неразрушающего контролей. Пример первого — краш-тест автомобилей, когда авто намерено разбивают, чтобы отследить работу систем безопасности. Неразрушающий контроль, что следует из названия, помогает определить свойства и параметры объекта без его разрушения.

Внутреннее строение металла похоже на слоёный пирог. Положительно заряженные «слои» атомов и ионов металла чередуются с электронными «прослойками» и притягиваются к ним. Если сравнить специалистов сектора металлографии с поварами, то их главная задача — сверить готовое изделие с «рецептом» или определить, как сделать «блюдо» ещё вкуснее. Для этого нужно узнать точное количество всех использованных ингредиентов.

Это крайне трудоёмкая и сложная задача. Но на «Сатурне» научились отлично с ней справляться. По некоторым направлениям использования неразрушающего контроля рыбинские моторостроители — в лидерах среди всех компаний ОДК.

Наталья Яблокова:

«Сейчас мы используем и разрушающие, и неразрушающие методы контроля деталей. У каждого свои преимущества. Разрушающий контроль позволяет определять параметры остаточных напряжений и структурных параметров распределением на глубину поверхностного слоя. А неразрушающий контроль позволяет определять эти же параметры только на поверхности. Но мы глубину исследуемого слоя можем изменять от пяти до пятнадцати микрон с использованием различных рентгеновских трубок».

Металл под микроскопом

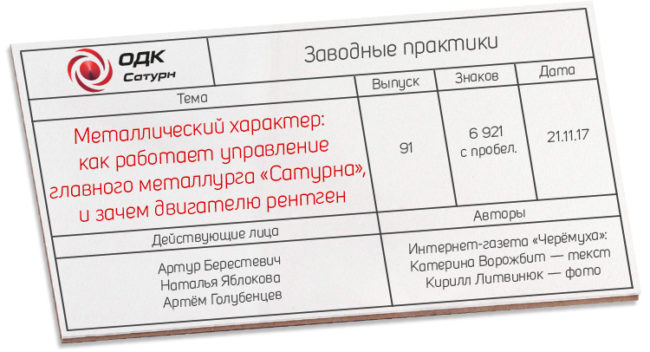

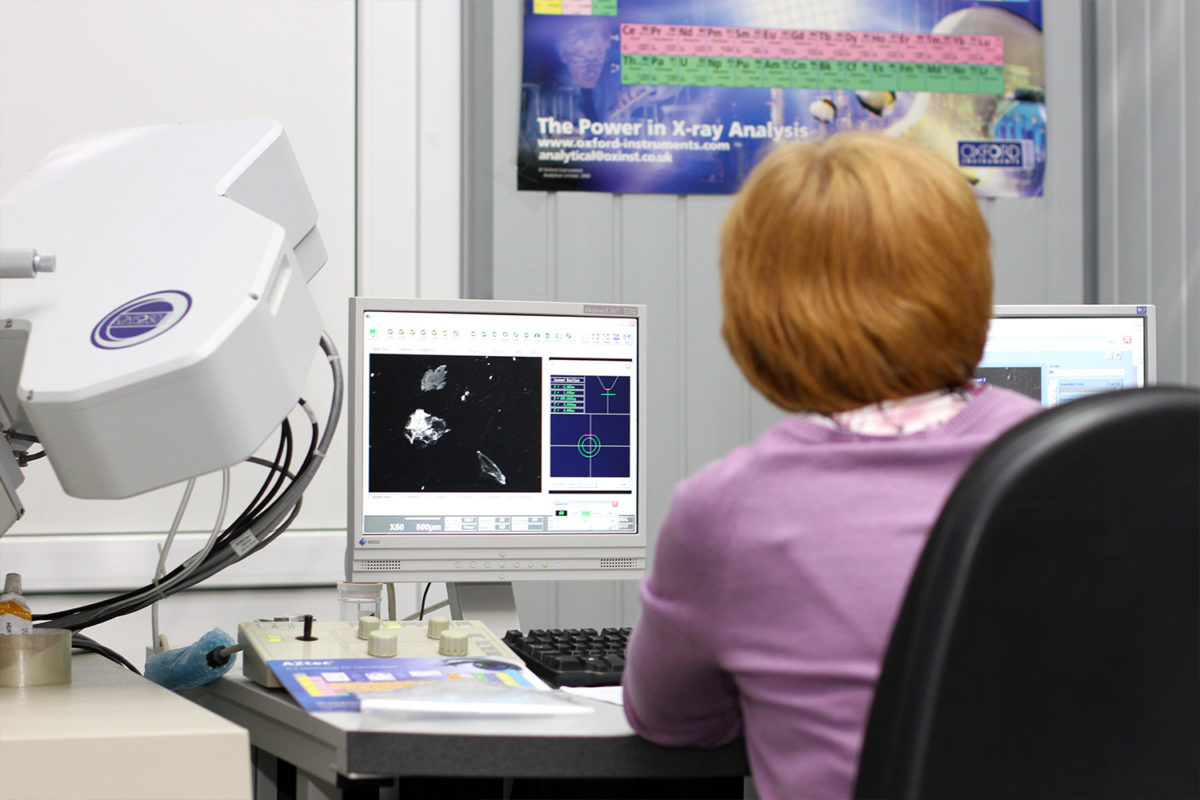

В лаборатории электронной микроскопии управления главного металлурга исследования ведут на высокоточных растровых электронных микроскопах. В этом секторе лопатки турбины проверяют на перегрев и определяют дальнейшую работоспособность, содержание легирующих элементов [примесей для улучшения свойств] в покрытии, а также контролируют маслосистемы двигателей.

Артём Голубенцев, начальник сектора металлографических исследований и термообработки управления главного металлурга:

«В данный момент идёт исследование частиц загрязнителя, обнаруженных на фильтре маслосистемы двигателя. Выполняется анализ их химического состава. По итогам определим марку материала частиц, что позволит конструкторам понять, от какой детали эти частицы, и как они оказались в фильтре».

Частицы детали в фильтре говорят о её износе. Обнаружить их вовремя — значит исключить риск дальнейшего разрушения.

— Мы работаем при увеличении от 5 000 до 10 000 раз — в зависимости от направления исследования. Это уже уровень микроструктуры, — добавляет Артём Голубенцев

Управление главного металлурга хранит и пополняет базу знаний «ОДК — Сатурн». Здесь постоянно совершенствуют методики и оборудование, тестируют составы новых сплавов и следят за их жёстким исполнением, на самых ранних этапах замечают дефекты, исправление которых позволяет компании избежать больших трат в будущем и сохранить репутацию надёжного поставщика.