Цифровизация в ПАО «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию Ростеха) — это не модный тренд, а жизненная необходимость для развития высокотехнологичного предприятия, пронизывающая все основные виды деятельности и бизнес-процессы. Достижения подтверждены рейтингом: по итогам второго квартала 2025 года рыбинская компания занимает лидирующие позиции в отрасли по уровню внедрения цифровых решений. Особая роль в этом процессе отведена метрологам. Где связь? Отвечаем в рубрике «Заводные практики».

В ногу со временем!

Цифровые инициативы внедряются по всему предприятию. Передовыми в этом плане являются дирекция по качеству и управление главного метролога — подразделения, чья деятельность напрямую связана с соблюдением требований к параметрам выпускаемой продукции. Необходимость автоматизации и цифровизации процессов объясняется рядом факторов: обеспечением достоверности результатов измерений за счёт исключения влияния человеческого фактора, а также сокращением трудоёмкости работ. Цифровизация, как отмечают на предприятии, способствует оптимизации производственного цикла.

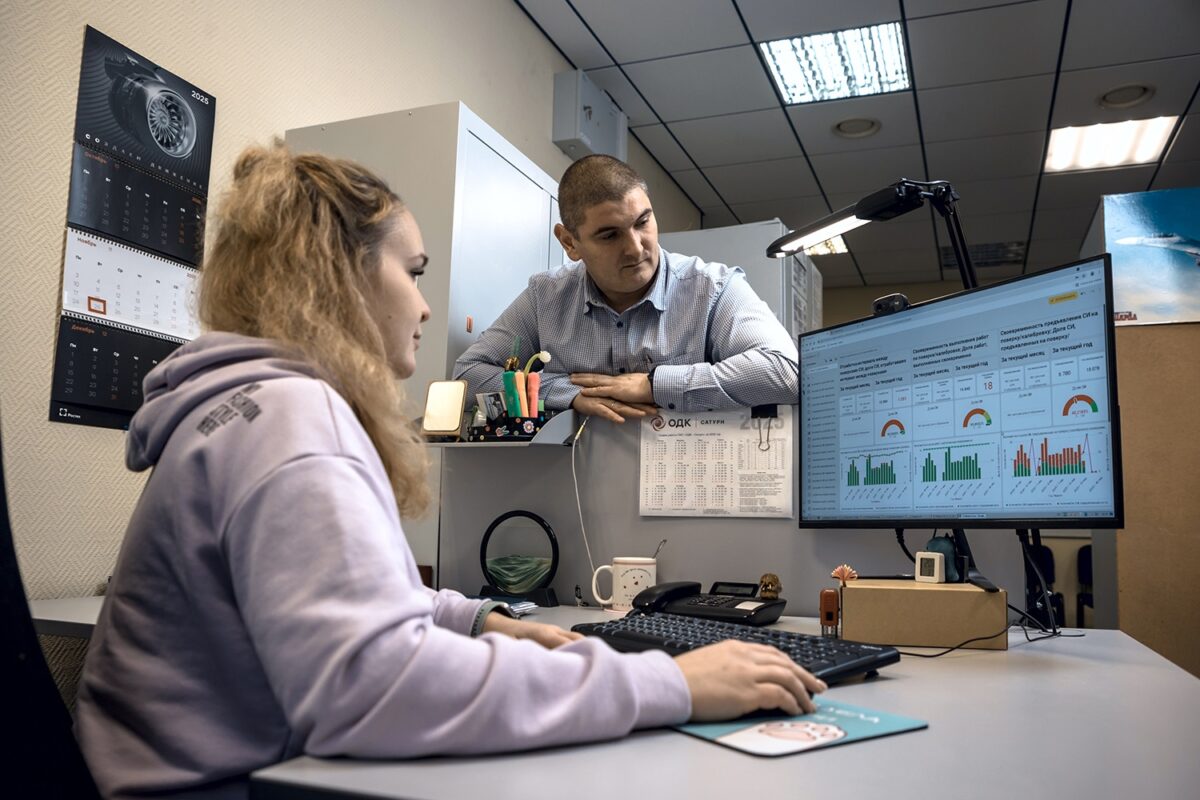

Важную роль в воплощении идей по цифровизации в жизнь играет взаимодействие между подразделениями.

Идеи часто рождаются у специалистов, ежедневно сталкивающихся с рабочими задачами, а реализацию предложений берёт на себя управление цифровой трансформации «ОДК — Сатурн».

— Важно не само по себе внедрение технологии — будь то роботизация или искусственный интеллект, важно найти ей максимально эффективное применение. А кто найдёт лучше, как не сотрудники, непосредственно связанные с производственным процессом? IT-специалист не выдаст идею по внедрению сам по себе, метролог сможет, он скажет: «Есть мысль усовершенствовать процесс». Это точка отсчёта для совместной работы, — объясняет заместитель директора по цифровой трансформации «ОДК — Сатурн» Александр Сорокин.

На предприятии отмечают: информацию нужно собирать и агрегировать, чтобы впоследствии её анализировать и оперативно формировать управленческие решения. Это позволяет не только обеспечить контроль, но и предоставить инструменты для повышения общей эффективности.

— Мы должны сделать так, чтобы процесс, который занимал определённое время, сократился, как минимум, вдвое. Главная цель — именно минимизация времени и затрат, — говорит Александр Сорокин, приводя в пример покупку билета на поезд. — Раньше это требовало участия многих людей от водителя автобуса, который привезёт вас на вокзал и кассира, продавшего билет, до руководителя типографии, печатающей тот самый билет. Сейчас — просто заходишь на электронную площадку и оформляешь. У нас та же история — мы занимаемся сокращением всех транзакционных издержек и необязательных передаточных звеньев.

Возможностью повысить эффективность процессов с помощью внедрения цифровых инструментов активно пользуются метрологи «ОДК — Сатурн».

Первым совместным решением управления цифровой трансформации и отдела метрологии стало внедрение системы учёта на основе программного средства «1С:Метрология».

Эта платформа не только повысила качество, доступность информации и снизила трудоёмкость выполнения работ, но и послужила отправной точкой для реализации нескольких новых проектов.

Цепочка решений

За последние годы было реализовано семь комплексных проектов по цифровизации в сфере метрологии, каждый из которых приносит ощутимый эффект.

Первый проект посвящён «Внедрению автоматизированной системы учёта средств измерений и мониторинга». Бумажные журналы уступили место программному продукту на базе «1С:Метрология». Система обеспечивает полный учёт, отслеживание движения и мониторинг статуса средств измерений, став единым источником информации для всего предприятия.

— Если раньше для этого использовались многочисленные бумажные журналы, заполнение которых было связано с высокой трудоёмкостью, влиянием человеческого фактора и дублированием данных, то теперь для всего предприятия — это единый источник информации, — пояснил главный метролог «ОДК — Сатурн» Дмитрий Барвинок.

Безошибочный подбор средства измерения — залог достоверных результатов. Чтобы добиться точности в этом процессе, специалисты управления главного метролога и дирекции по цифровой трансформации «ОДК — Сатурн» перевели нормативную документацию, регламентирующую процесс выбора средств измерений геометрических величин, в машиночитаемый формат и разработали веб-приложение для автоматизированного выбора средств измерений. Результат впечатляет: время подбора сокращено в 30 раз, а вероятность неверного назначения средства измерения сведена к минимуму.

Решить проблему круглосуточной выдачи средств измерений помогла система постаматов.

Ранее, процесс выдачи средств измерений отвлекал высококвалифицированных наладчиков от выполнения основных функций по поверке и калибровке средств измерений, также как отвлекали звонки работников производственных подразделений для уточнения готовности средств измерений к выдаче; не говоря уже о внеурочной работе, так как средства измерений могут потребоваться в любое время дня и ночи. Теперь же процесс автоматизирован и информативен.

— Казалось бы, обыденная вещь, ведь мы ежедневно получаем посылки с маркетплейсов. Но для нас это стало новым механизмом: мы получили средство измерения, выполнили работы по метрологическому обеспечению, разметили его в постамате. Работнику поступает уведомление: «Ваше средство измерения готово, можно забирать». Сотрудник приходит, прикладывает пропуск, ячейка открывается, и он забирает средство измерения, — рассказал Дмитрий Барвинок.

Главный метролог отметил, что идея заимствована из дирекции по цифровой трансформации.

— Там это было реализовано в процессе выдачи нормативной документации. Я по-доброму позавидовал, что у них есть такое решение, и захотел привнести его в нашу работу. Поэтому мы решили тиражировать этот успешный опыт в нашем подразделении, — рассказал Дмитрий Барвинок.

Неверно выбранный интервал между поверками технологической оснастки может повлечь за собой ряд проблем: избыточные трудозатраты, риски использования некачественной оснастки и, как следствие, недостоверную оценку параметров выпускаемой продукции. Программный продукт для прогнозирования интервала между проверками решает эту задачу.

— Подтверждение метрологических характеристик — это очень серьёзный процесс, влияющий на качество выпускаемой продукции, — говорит Дмитрий Барвинок. — Если есть вероятность, что мы ошиблись с интервалом и нам принесли контрольную оснастку для проверки, а мы её забраковали, получается, что качество всех ранее выпущенных деталей, которые были проверены с использованием данной оснастки, под сомнением. И мы должны оценивать влияние несоответствия на качество ранее выпущенной продукции, вплоть до перепроверки задела ранее выпущенных деталей и сборочных единиц. Поэтому нам очень важно, чтобы интервал между проверками был технически обоснован.

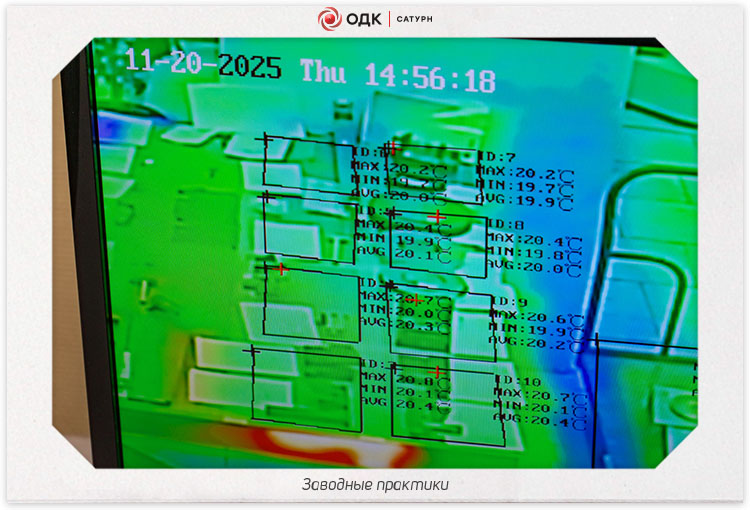

Температурное расширение деталей — один из основных факторов, влияющих на погрешность результатов измерений. Государственные стандарты регламентируют проведение измерений при температуре объекта измерений в 20 °C. Это предполагает относительно долгое (до 36 часов, в зависимости от заданной точности и массы объекта измерений) время выдержки изделия при установленной температуре. Для сокращения этого времени внедрён тепловизор. Он контролирует температуру на поверхности детали, подлежащей измерению. Как только температура приобрела нужное значение, изделие принимается в работу. Этот, казалось бы, простой приём позволил сократить среднее время пролёживания деталей в 6,4 раза.

Римма Ламан, ведущий инженер-программист управления главного метролога, подтверждает: работа с тепловизором и другими программными решениями стала неотъемлемой частью их деятельности.

— Без этого мы уже дышать-то не можем, всё этим сказано. По-другому никак, — говорит Римма Ламан. — Метрологическое обеспечение должно быть современным. Совершенствуются инструменты, мы подстраиваемся, учимся. И наша главная задача — выдать достоверный результат. Как говорит наш главный метролог Дмитрий Викторович [Барвинок]: «Не бывает плохих результатов измерений. Хороший результат — это на 100 % достоверный результат».

Также в «ОДК — Сатурн» получили патент на способ измерения метрологических характеристик стрелочных приборов. Специалисты автоматизировали поверки за счёт применения в том числе нейросетевых технологий. Это исключает ошибки, связанные с человеческим фактором, и резко снижает требования к квалификации персонала. Теперь оператор подключает прибор к поверочному оборудованию, а снятие результатов измерений и их обработка обеспечиваются программой (скриптом).

Как говорит главный метролог, финальная точка, или, скорее, многоточие, среди проектов — это цифровизация показателей метрологической деятельности.

— Я, как руководитель должен понимать: метрологическая служба достигает целей и задач, которые перед ней стоят? В правильном ли направлении мы движемся? Те мероприятия, которые мы реализовали, приближают нас к достижению конечных целей или нет? — говорит Дмитрий Барвинок. — Для ответов на эти вопросы мы разработали систему показателей процесса метрологического обеспечения. Плоха та система, которая предполагает наличие больших трудозатрат и времени для того, чтобы собрать данные и рассчитать действительные значения установленных показателей.

Интеграция «1С:Метрология» с «1С:Аналитика» позволяет руководителям в любой момент видеть фактические показатели по каждому процессу, закреплённому за управлением главного метролога.

— Если мы не достигаем целей, мы разрабатываем и реализуем, с учётом установленных алгоритмов, соответствующие корректирующие действия. И уже через день, через два, через три я могу понять, у нас этот показатель изменился или нет, — объясняет Дмитрий Барвинок. — Этим я не обременяю дополнительно ни одного работника — они просто добросовестно выполняют свою работу, отражают приём и выдачу средств измерения, результаты выполнения поверки, длительности выполнения работ в существующей информационной системе.

По словам Александра Сорокина, многочисленные проекты, реализованные в управлении главного метролога, становятся показателем формирования «цифрового мышления». Пробуя одно решение за другим, специалисты видят реальные выгоды и начинают искать возможности для дальнейшего внедрения разработок.

— Цифровая культура — это рассмотрение подходов через призму: «А как я могу улучшить свою трудовую жизнь, внедряя цифровые решения?» Это и есть цифровое мышление. И наша задача, в том числе, — нести эту культуру и формировать осознание: «Я могу делать больше и лучше!» — сказал Александр Сорокин.

Реализация идей метрологов преимущественно осуществляется в рамках лаборатории цифровых технологий. Здесь студенты РГАТУ имени Павла Соловьёва, обучающиеся по направлению «Вычислительные системы», объединяются в группы для воплощения проектов. Отдельные направления реализуются в сотрудничестве с лабораторией ПромИТ Передовой инженерной школы. В планах на следующий год — привлечение студентов программы «Код Ростеха».

Результаты и планы

Реализованные проекты — это не просто внедрение новых технологий, а уникальные разработки, получившие высокое признание. В 2024 году золотой медалью международного салона «Архимед» было удостоено программное решение для автоматизированного выбора средств измерений, а в 2025 году аналогичную награду завоевал проект по установлению технически обоснованного интервала между поверками технологической оснастки. Также в этом году вышеперечисленные проекты были представлены Дмитрием Барвинком на конкурсе «Человек Ростеха». Их высоко отметили в финале премии.

«ОДК — Сатурн» не останавливается на достигнутом.

— Я уверен, что в 2026 году мы снова поедем на международный салон «Архимед», потому что, как говорится, Бог любит троицу, а сейчас у нас уже есть две золотые медали, и безусловно, мы заявимся на конкурс «Человек Ростеха». Поэтому пожелайте нам удачи! — резюмирует Дмитрий Барвинок.

Также сейчас формируется программа Международного технологического форума 2026 года, где в рамках двух секции, посвящённых вопросам метрологии, будут рассмотрены, в частности, перспективы использования искусственного интеллекта в процессе метрологической экспертизы технологической документации.