Литьё — одна из старейших технологий изготовления различных форм. За время её использования этот способ претерпел серьёзные изменения. Проекты по модернизации литейного производства требуют времени, опыта, знаний и, главное, команды, которая могла бы реализовать их на высоком уровне. Как изменилась технология за последние годы? Могут ли другие способы обработки материалов полностью вытеснить литьё? Корреспондент «Черёмухи» Ирина Рязанова побывала в литейных цехах ПАО «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию госкорпорации «Ростех») и узнала ответы на эти вопросы.

С чего начинали

Литейное производство появилось на рыбинском заводе ещё в годы Гражданской войны, в 1918-м, когда нужно было решать задачи по ремонту автомобилей. Тогда на третьем Государственном автомобильном заводе была устроена «временная литейная» — для чугунного, медного и алюминиевого литья.

Дальнейшее мощное развитие технологии происходило уже после передачи предприятия в Государственный трест авиационной промышленности и переквалификации завода на производство авиадвигателей.

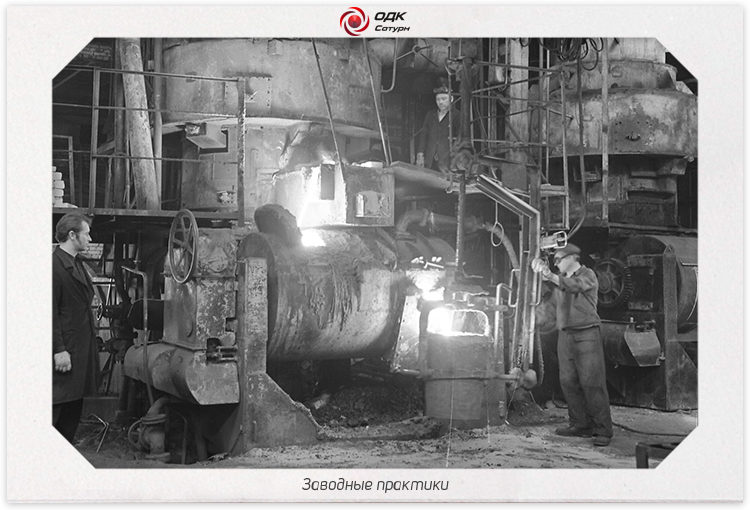

Экспериментировали с плавкой цветных металлов, изучали свойство формовочных земель — ведь изначально отливочные формы изготавливали из песчано-глинистой смеси. Квалифицированных рабочих не было — новичков обучали прямо на производстве. Постепенно технологии совершенствовались, усложнялись. Помешала начавшаяся война: завод отправили в эвакуацию, а при возвращении оказалось, что здание литейного цеха пострадало от бомбёжек.

После войны руководство страны поставило задачу перед производством: как можно скорее восстановить мощности, наверстав упущенное. В конце 1940-х годов в связи с освоением нового двигателя АШ-73ТК на авиационном заводе открыли цех точного литья, постепенно увеличивалось и количество соответствующего оборудования. Алюминиевые детали и бόльшую часть деталей из магниевых сплавов отливали в кокиль — разборные многоразовые формы.

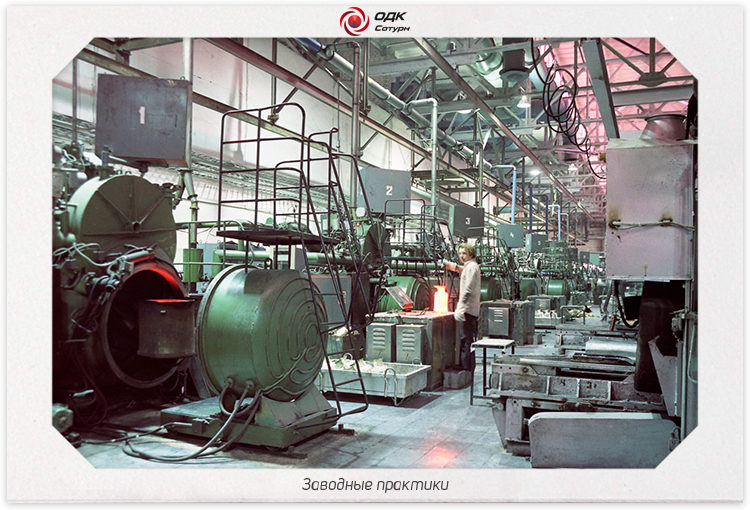

Оборудование усложнялось и совершенствовалось: литейные цеха получили новые печи с автоматической регулировкой температуры, для плавки жаропрочных сталей внедрили высокочастотные установки. Постепенно участки, где применялся тяжёлый физический труд — формовка, выбивка стержней, обрубка и очистка литья, транспортировка шихты, загрузка плавильных агрегатов — становились механизированными. Дальнейшее развитие литейного дела на предприятии было связано с появлением нового корпуса № 139: для изготовления литых лопаток требовалось специализированное производство. Корпус открыли в 1981-м году: по расчётам здесь должны были выпускать до 700 тысяч лопаток в год.

С приходом перестройки моторостроителям пришлось работать над структурной политикой предприятия: оптимизация управленческого аппарата потребовала объединения одних цехов и закрытия других. В 2012-м на «Сатурне» создали шесть центров производственных компетенций (ЦПК), каждый из которых аккумулирует важное для компании направление, накопленные знания и опыт в этой области. Литейные цеха № 41 и № 49 вошли в состав ЦПК «Лопатки турбины» — здесь сочетались самые современные технологии на базе высокопроизводительного оборудования и технологий советских времён. Если в 80-х годах XX века на заводе изготавливали 15 разнообразных отливок, то в 2016-м номенклатурный список увеличился до двух тысяч единиц.

49-й литейный

С виду литейный цех ничем не отличается от остальных: длинные коридоры с переходами от одного помещения в другое. Сам процесс производства, конечно, имеет свою специфику. На первом этапе из керамики изготавливают стержни. Они предназначены для формирования внутреннего пространства будущей детали. Этот стержень потом зальют металлом, металл застынет, а стержень вытравят кислотой, таким образом, получается пустота нужных размеров и нужной формы.

Дальше стержень запаивается в восковую форму, идентичную будущей детали — например, лопатки турбины. Отдельные элементы соединяются в единую конструкцию. От того, насколько точно собран восковой макет, будет зависеть качество конечного продукта. Потом заготовки покрывают специальной плёнкой в несколько слоёв, чтобы сформировать оболочковую форму, в которую и заливают металл.

— Строго говоря, литьё начинается с изготовления даже не стержня, а математической модели, чертежа отливки, — рассказывает начальник корпуса № 49 Алексей Харитонов. — Важно и качество исходных материалов — без этого ни одна технология не спасёт от брака. Мы специализируемся на точном литье, то есть после отливки профиль не обрабатывается.

Несмотря на то, что в последнее время чаще говорят о цифровых технологиях, специалисты утверждают: литьё не потеряет свою актуальность. Эта технология позволяет получить детали, устойчивые к воздействию высоких температур, выдерживающие серьёзные нагрузки. Так что, несмотря на свою давнюю историю, литьё продолжает развиваться, подстраиваясь под запросы времени.

Цех новых технологий

Новый литейный корпус на 15.000 квадратных метров располагается в центре завода, на предприятии пока только готовятся к его торжественному открытию, но работа уже запущена. Внутри идеальная чистота: высокие потолки, широкие проходы, множество окон и света. В просторных залах ещё не закончили устанавливать оборудование: кое-где на полу видны прямоугольные углубления — так обозначают места для станков и машин.

— Этот цех построили «с нуля», — рассказывает начальник литейного цеха № 41 Артур Берестевич. — Сейчас пространство насыщается оборудованием. Здесь будет применяться вакуумное литьё: установим две производственные линии — направленной кристаллизации и равноосного литья. Это экологически чистые технологии. Важно, что изделие полностью приобретает требуемую форму в процессе отливки, то есть последующая механическая обработка не требуется вовсе. Аналогов этому производству в России нет.

Значительная часть технологических процессов происходит в закрытых установках. Оборудование позволяет выполнять полный производственный цикл, начиная от моделирования процесса литья и заканчивая всеми видами автоматизированного контроля. Роботизированные линии по нанесению керамических покрытий и цифровому рентгену помогают полностью оградить персонал от влияния вредных производственных факторов.

— Новый цех представляет собой практически замкнутую систему, где большинство процессов происходит внутри оборудования, — объясняет главный инженер «ОДК — Сатурн» Максим Фёдоров. — Персонал работает на современном оборудовании, которое, в первую очередь, направлено на снижение вредного воздействия на человека, а во-вторых, позволяет точно соблюдать технологию, сводя к минимуму вероятность брака.

Оснащение нового литейного цеха по праву можно считать уникальным. Его изготовили специально по заказу «Сатурна»: специалисты предприятия досконально описали требования. На основе этих параметров создали машины для рыбинского производства.

— Оборудование для получения литья по оболочковым формам с направленной кристаллизацией и созданием монокристалла поставляют только две компании, обе — отечественные: «Электромеханика» (Ржев) и ВИАМ (Всероссийский научно-исследовательский институт авиационных материалов). По сути, они доработали, усовершенствовали стандартное оборудование в соответствии с нашими запросами, — поясняет главный инженер.

Сейчас цех работает над выполнением заказов для гражданской авиации, в частности — лопатки для SaM-146. Планируется, что к 2021-му году здесь будут выпускать 450-500 тысяч лопаток в год. Но это не предел.

— Мощности этого корпуса позволяют увеличить ежегодный показатель выпуска лопаток до 800 тысяч. Важно отметить: работая над проектом SaM-146, мы научились отливать фактически готовый профиль лопаток, который практически не нужно механически дорабатывать. Это повышает скорость работы, обеспечивает достойное качество конечного продукта, — поясняет Фёдоров. — Возможности выявления дефектов литья в ходе технологического процесса настолько высоки, что можно смело утверждать: изготовленные здесь лопатки будут служить долго, не подведут в работе.

Специалисты признаются: темпы развития технологий в современном мире настолько велики, что даже то оборудование, которое сейчас является уникальным для литейного производства, через 10 — 15 лет устареет, потребуется его замена.

— Думаю, следующий этап развития — это переход к полностью роботизированным линиям, которые сведут к минимуму участие человека в производстве. Роботы уже успешно заменяют людей там, где человеку работать сложно или опасно, там, где требуется однообразный монотонный труд или предъявляются повышенные требования к санитарии и гигиене производства. Так что в будущем эта тенденция, вероятно, будет развиваться, — говорит Фёдоров.

Признание профессионализма

С 2015-го года в ОДК работает программа по трансформации индустриальной модели: на разных предприятиях, входящих в состав холдинга, создаются центры специализации, где успешно применяются самые передовые технологии, имеются специалисты, владеющие широким спектром компетенций. «Сатурн» получил право стать центром специализации по направлению «Жаропрочное литьё лопаток турбин».

Сергей Клюкин руководитель Центра производственных компетенций «Лопатки турбины» пояснил: крупногабаритное литьё будут по-прежнему производить в старом, 49-м цехе, а детали малого и среднего размера отдадут на изготовление в новый цех.

— В рамках кооперации внутри компании ОДК мы получим заказы на изготовление лопаток от других предприятий, где данная компетенция менее развита, — поясняет Максим Фёдоров. — Став участником трансформации индустриальной модели, получив право стать центром специализации по ключевым моментам производства, мы даём «зелёный свет» развитию наших производственных корпусов».