Современная наука знает много о строении материалов и их свойствах, об их «привычках» и «вкусах», об их особенностях, которые проявляются в различных условиях. Такое знание позволяет улучшать известные и создавать новые материалы, причём не вслепую, не наудачу, а целенаправленно, чтобы получить в итоге искомые характеристики и свойства. Это необходимо, прежде всего, тем областям, где соотношение между прочностью и массой конструкции определяет её эффективность — например, авиастроению. В лабораториях и исследовательских центрах ПАО «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию госкорпорации «Ростех») несколько лет изучают материалы, созданные на основе керамических композитов. Как они могут изменить (и уже меняют) двигателестроение? Об этом рассказываем в очередном материале из цикла «Заводные практики».

Керамика vs металл

Композитными принято считать материалы, которые в своём составе имеют два или более компонента, различные по своим химическим и физическим свойствам. В процессе их соединения удаётся получить уникальные свойства, которых нет у исходных материалов в отдельности.

Керамические композиционные материалы обладают целым набором полезных свойств: высокой жаропрочностью и жаростойкостью, низкой плотностью, высокой стойкостью к окислению — то есть, не подвергаются коррозии.

Эти свойства керамики в течение многих веков использовались при изготовлении огнеупорных изделий. В настоящее время требования к керамике значительно выросли.

Наряду с перечисленными свойствами от неё требуются высокая прочность на растяжение и стойкость к вибрациям. Такими качествами обладают, например, некоторые металлы. А что, если на металлическую основу нанести керамическое покрытие? Как изменится от этого свойство изделия?

Подобные размышления лишь на первый взгляд относятся к теории. На практике именно от того, насколько быстро найдётся точный ответ, зависит развитие авиационного двигателестроения. Какие качества важны для современного двигателя? Прежде всего, он должен иметь высокий коэффициент полезного действия и надёжности. Немаловажно и то, насколько его работа сказывается на окружающей среде — мировая практика показывает, что «грязные» двигатели уходят в прошлое. Существует и задача снижения весовых характеристик — так уменьшается расход топлива.

Один из возможных способов решения этих задач — увеличение температуры газа на входе в турбину. Но при этом возникает проблема — нужно или усиливать охлаждение металлических узлов, или менять их на более термостойкие. Металлические материалы, которые сейчас используют в авиационном двигателестроении, не способны выдерживать длительную нагрузку при температурах свыше 1300 градусов. Поэтому использование керамических сплавов — весьма перспективная идея.

— Керамические композиты, благодаря своим свойствам, могут помочь в конструировании принципиально иных газотурбинных двигателей: повышая температуру газа в турбине, мы увеличим коэффициент полезного действия всего двигателя, — начинает экскурсию главный металлург опытного завода «ОДК — Сатурн» Сергей Заводов. — К тому же за счёт плотности, керамика выигрывает у металла и по массе. Проще говоря, изделие получается намного легче. Жаропрочные никелевые сплавы, которые применяются сейчас, имеют свой температурный предел. К тому же они проходят сложный процесс легирования — когда в металл добавляются разнообразные химические элементы для улучшения его физических свойств. Все эти факторы объясняют интерес к вопросу использования керамических материалов.

А что внутри?

Какие ассоциации рождаются при слове «керамика»? Посуда? Мозаика? Сантехника? Зубные протезы? Моторостроители такое понимание термина называют бытовым. Сами же привыкли к аббревиатуре ККМ — композиционный керамический материал. Принципиальное отличие — в составе. У композита есть как минимум два важных элемента: волокно и матрица из карбида кремния. Что это значит? Волокно, словно каркас, поддерживает изделие, придавая жёсткость конструкции. Матрица непрерывна и связывает разнородные элементы в единое целое. Несмотря на то, что компоненты выполняют различные функции, они обеспечивают целостность материала и по отдельности уже немыслимы. Точно так же, к примеру, как резина и корд автомобильной шины не могут выполнять своё назначение независимо друг от друга.

— Можно сказать, что керамические композиты — это относительно новый класс материалов как для нашей двигателестроительной отрасли, так и для мировой индустрии, — поясняет Сергей Заводов — Поэтому мы не только исследуем те материалы, которые интересны ОДК, но и интересуемся зарубежным опытом.

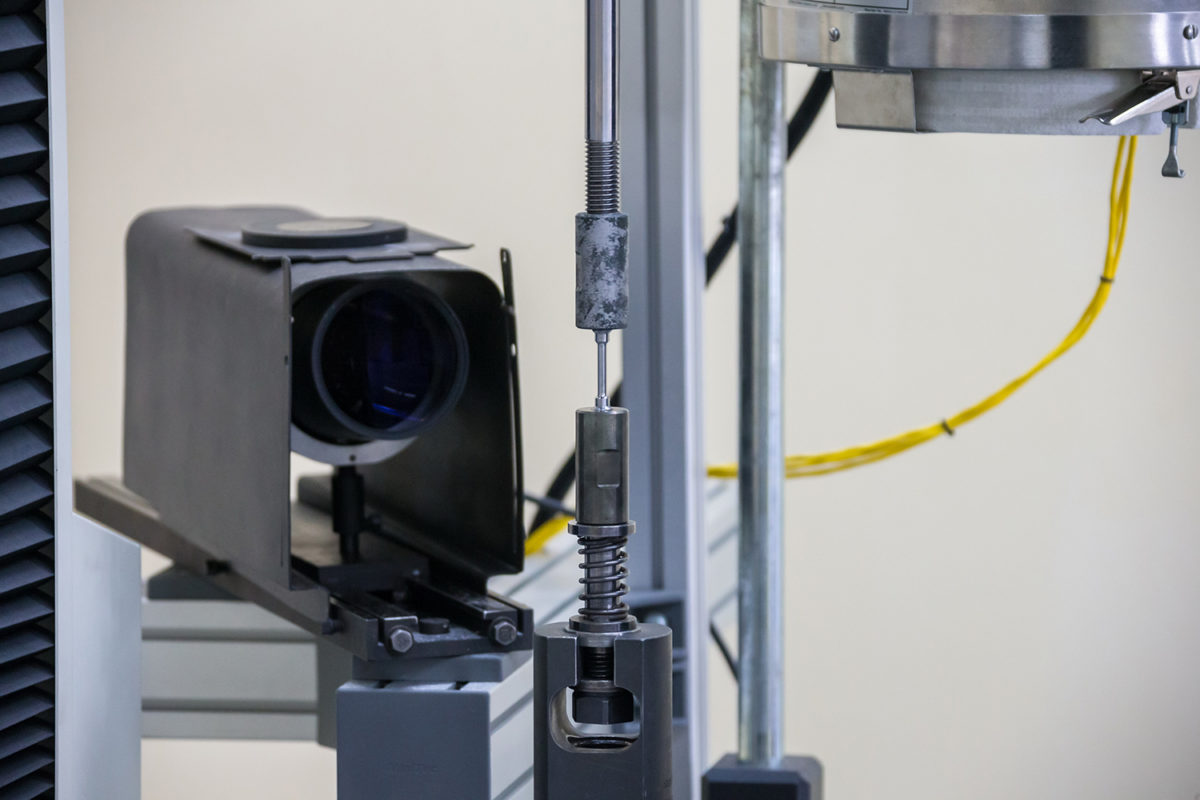

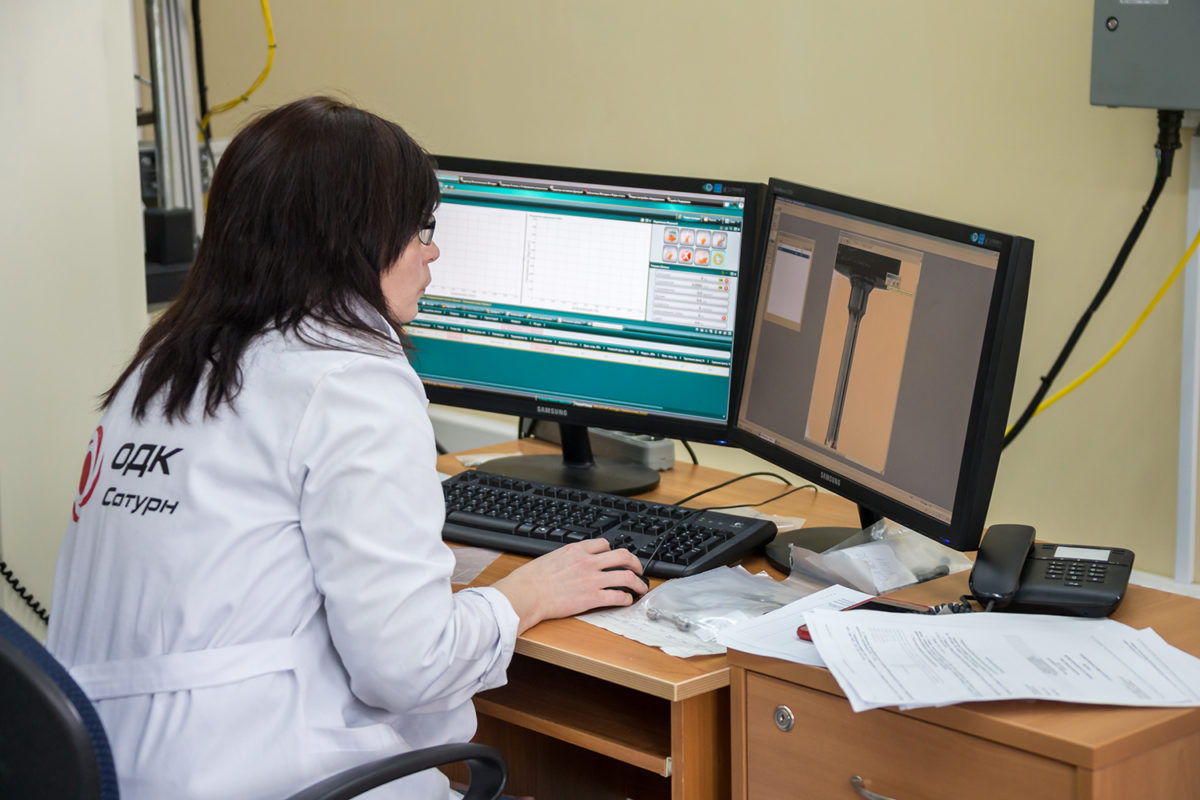

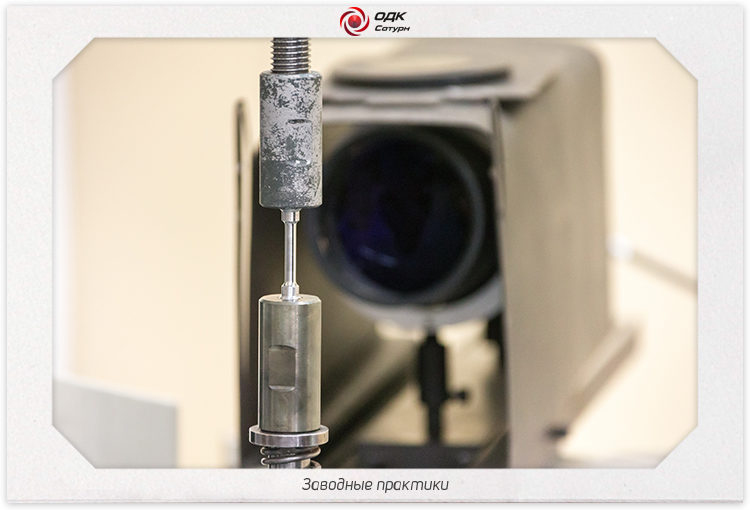

В просторной комнате расположены несколько конструкций, напоминающих металлические рамки. Образец материала в виде стержня с резьбовыми захватами закрепляют в держатели посередине рамки. Задание испытаний программируется на компьютере, который будет контролировать процесс его выполнения, фиксировать промежуточные и конечные результаты. В течение нескольких суток испытуемый стержень будут нагревать, растягивать, добиваясь разрыва от нагрузок.

В соседней лаборатории испытания более динамичные, но цель прежняя: сломать стержень. Образец подвергается мощной нагрузке, которая приводит к мгновенному разлому.

— Подобные испытания проводились и раньше. Только сейчас процесс отслеживает компьютер, видеокамеры. Можно просмотреть в повторе как именно происходит разлом, программа моментально рассчитывает показания, характерные для каждой доли секунды испытательного процесса. Зачем это нужно? Чтобы чётко понимать, как поведёт себя деталь, изготовленная из аналогичных материалов, в реальных условиях. Мы ищем «слабые места» в самом материале, его свойствах. В итоге эта работа представляет собой не просто научный, а научно-практический интерес. Чем точнее мы исследуем материал сегодня, тем более предсказуема будет работа двигателя в целом, — рассуждает Заводов.

После этого образец тщательно изучат в другой лаборатории — электронной микроскопии. Здесь узнают причину и характер повреждений. Образец запрессуют в смолу, а потом отшлифуют и отполируют до зеркального блеска с последующим травлением — получится подобие анатомического среза. Именно такой шлиф можно изучить с помощью электронного микроскопа, где специалисты увидят мельчайшие изменения в структуре материала, определят точный фазовый и химический состав изучаемого материала, его микроструктуру. Исследования также дают возможность понять, могли ли особенности внутреннего строения материала стать причиной выхода из строя изделия в целом.

Есть тема — обсудим!

В России рынок керамических композиционных материалов и изделий из них практически не освоен, несмотря на благоприятные технические и научные предпосылки для этого. Отдельные производители решают вопросы с поставками качественного сырья, другие занимаются технологическими проблемами его обработки. Явный прогресс наблюдается в области оценки качества материалов: изучена износостойкость керамических композитов, воздействие на них основных факторов.

Несмотря на то, что керамические материалы не изготавливают на «Сатурне» — это связано, в первую очередь, с особенностями технологического процесса, затратностью производства, специфическими требованиями по охране труда — их изучением занимаются сразу несколько лабораторий.

— Перед нами сейчас стоит целый ряд проблем: разработка материалов, отработка технологии изготовления деталей заданной конфигурации. Наши конструкторы привыкли работать с металлическими материалами, — объясняет Сергей Заводов. — Подход к изготовлению деталей из материалов с низкой пластичностью совершенно иной. Поэтому заставить специалистов «поверить» в этот материал, включить наши разработки в опытно-конструкторские работы — вот важная задача.

В «ОДК — Сатурн» создана рабочая группа по вопросам применения композиционных материалов. Специалисты ведут диалог и с поставщиками материалов, и с конструкторами. Этой перспективной технологии планируют посвятить работу отдельной секции VI Международного технологического форума, который пройдёт в Рыбинске с 15-го по 17-е апреля. На «Сатурне» отмечают: доклады о применении керамических композиционных материалов в двигателестроении были и на предыдущих форумах, но вот целая секция, возглавляемая экспертной группой, соберётся впервые.

— То волокно из карбида кремния, которое сейчас представлено на рынке, имеет ограничения по объёмам поставки — если мы прямо сейчас запустили бы технологию в массовое производство, то возник бы вопрос бесперебойной поставки материала. Есть претензии и к его качеству. Это проблемы практические, и о них нужно говорить, обсуждать, — продолжает Сергей Заводов. — Кроме того, можно выделить темы исследовательские по сути: например, проблемы армирования керамических композитов. Разные компании имеют свой подход к этому вопросу. Все эти темы в итоге связаны технологией процесса изготовления и последующей обработкой деталей из керамических композитов.

Результатом работы секции должна стать дорожная карта — определённая программа развития технологии применения керамических композиционных материалов и поиска финансирования для неё на всех уровнях.