Когда говорят «Сатурн», представляешь большое производство, станки, детали от крошечных до многометровых и тысячи людей, непрерывно двигающих производственный конвейер. И это правда — создание авиадвигателей выглядит именно так. Но как это работает?

Изо дня в день в цехах НПО «Сатурн» создают десятки тысяч разных видов деталей, и, чтобы логистические маршруты не запутались в гордиев узел, бóльшая часть производства разделена на профили или, по-другому, центры производственных компетенций. Экскурсию по всем шести ЦПК «Черёмухе» проводит помощник директора производства по персоналу Сергей Моржов.

Похоже, этот материал он воспринял как ещё одну производственную задачу, поэтому сразу чувствую всю строгость планирования: приезд — 15 минут на разговор с представителем ЦПК и фотографии — едем к следующему пункту в маршруте. Рабочее время ценят очень высоко, поэтому принцип устройства центров производственных компетенций разбираем с Сергеем Моржовым прямо по дороге:

«Раньше у нас на заводе было 30 000 работников, сейчас — примерно 12 700. Осталось очень много крупных подразделений, в которых численность когда-то доходила до тысячи человек. Но производство постоянно развивается, и сейчас столько людей уже не нужно. Наша задача — выстроить технологическую цепочку таким образом, чтобы, например, связанные между собой литейное производство и термическая обработка не оказались в разных местах. Поэтому мы объединили по два-три цеха в ЦПК по принципу: одну деталь делает один центр».

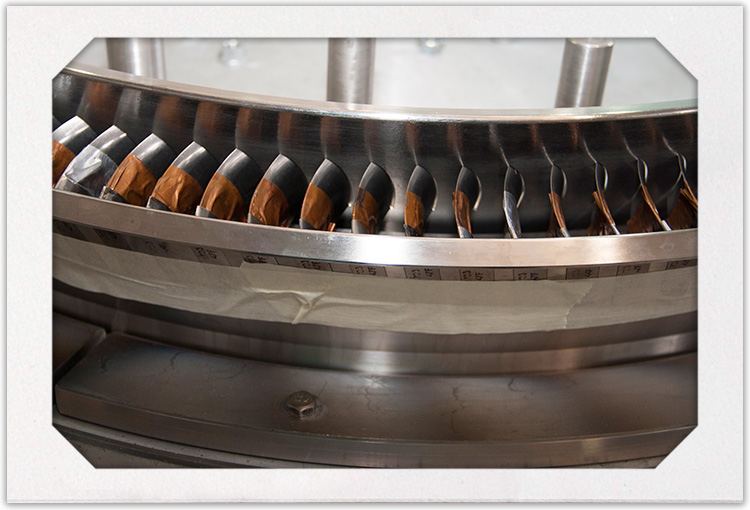

ЦПК «Лопатки турбины»

Приезжаем в цех № 34, открытый всего шесть лет назад — в 2011-м. Если видели фотографии с производства «Сатурна» где белые стены, наливные полы и новейшие импортные станки, возможно, их делали именно в 34-м цехе.

Здесь создают рабочие лопатки, сектора сопловых аппаратов и сектора уплотнения турбин низкого давления для SaM146 и LEAP-1B — совместного двигателя французской Safran и американской GE. Участки организованы по принципу замкнутого производственного цикла.

Увеличение выпуска деталей — результат внедрения новых технологий. Например, обработки на станках с применением сменщика инструмента и эльборовых кругов. Это позволило обрабатывать максимальное число поверхностей за одну установку, тем самым сэкономив время.

О задачах цеха рассказывает руководитель Андрей Малахов:

«Мы изготавливаем лопатки для SaM146 в атмосфере низкого давления. Здесь идут процессы механической обработки, пайки. В конце — обязательно термообработка, она снимает внутренние напряжения в детали, которые появляются после предыдущих этапов».

В цехе № 34 деталь создают с нуля и передают на сборку. Ещё два цеха, входящие в состав центра производственной компетенции — литейные. В них, как следует из профиля, лопатки отливают. В этом году планируют запустить третий — потребности компании растут.

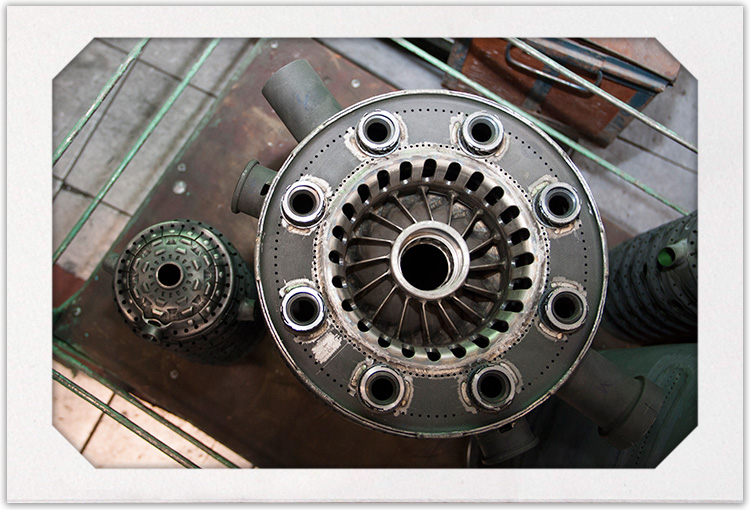

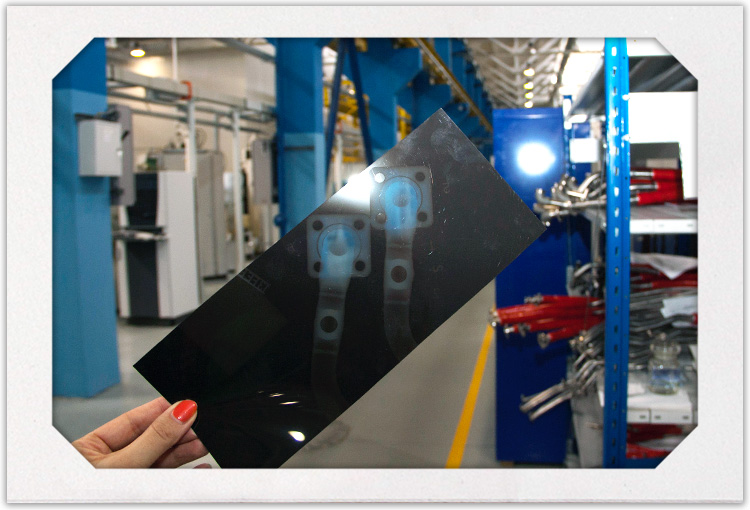

ЦПК «Камеры сгорания»

Этот центр состоит всего из одного цеха — № 60 — и производит, пожалуй, одну из самых важных частей силовой установки — камеру сгорания, сердце двигателя. В ней происходит сжигание топлива, распылённого под высоким давлением, за счёт чего создаётся реактивная тяга — движущаяся сила самолёта. Детали, где непосредственно идёт процесс горения — жаровые трубы — рождаются из металлических листов, которые пройдут через раскрой, штамповку, сварку, отжиг, механическую обработку и другие технологические процессы.

Сергей Моржов:

«В начале нулевых наши самолёты перестали пускать в Европу. Сначала в столицы, а потом и вообще. Проблема была в шуме и загазованности двигателей. Руководство „Сатурна“ объявило конкурс, и мы стали разрабатывать малоэмиссионную камеру сгорания. Здесь их и производят до сих пор. Тогда мы перекрыли требуемые нормы с запасом примерно на 25 %. Обновлённая камера позволяла ещё и топливо экономить на 10-12 %».

В ЦПК «Камеры сгорания» нас встретил спортивного вида молодой человек, в котором сложно увидеть типичного заводского начальника. Но внешность обманчива. Роман Михайлов знает, похоже, все детали из впечатляющего номенклатурного списка. Проходя между станками, он берёт их одну за другой и объясняет роль каждой в авиадвигателе.

«Вот, например, форсунка на двигатель М90ФР — это импортозамещение. В нашем подразделении производят её механическую обработку, собирают в сборочный узел с деталями, соплами, распылителями и фильтрами. Далее на участке испытаний выполняется герметичность соединений с проверкой гидравлических характеристик. В итоге мы получаем узел, который идёт уже на общую сборку двигателя».

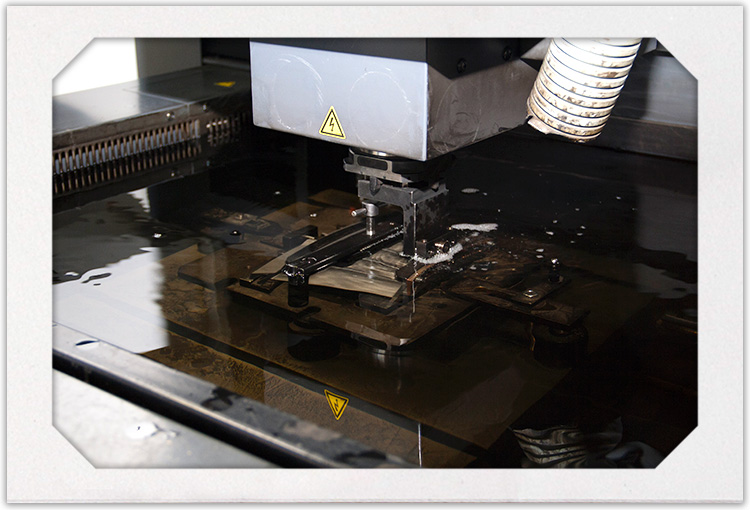

В этом центре больше всего впечатляют масштабы. На станке размером с малогабаритную квартиру могут резать водяной струёй под давлением детали толщиной более десяти сантиметров, а на соседнем — обрабатывать мельчайшие отверстия в изделии с монету.

ЦПК «Корпуса»

Корпус — самая большая деталь двигателя. Как он выглядит, представляют, наверное, все. В центр производственной компетенции «Корпуса» входят цеха № 3 (делает корпусные детали), № 45 (механический) и № 57 (самые крупные элементы, например, для корпуса ГТД-110). Размеры изделий доходят до трёх метров.

Сергей Моржов:

«Здесь производят настолько дорогие детали, что первое время сюда боялись приходить работники, представьте, как страшно отправить в брак изделие за несколько миллионов рублей. Но со временем мы эти страхи побороли, собрали хороший коллектив, который всему научился и теперь прекрасно работает».

Заместитель начальника производства корпуса № 57 Дмитрий Киселёв пришёл на «Сатурн» вслед за отцом, который тоже когда-то возглавлял корпус.

Дмитрий Киселёв:

«Мы делаем тысячи разных деталей. Работаем как с заготовками, так и листами железа. Например, для ГТД-110 мы получаем заготовки до 3,2 метра. Мы работаем и на эксклюзивных для России станках, которые собирали специально для „Сатурна“ под конкретные нужды, и с самыми новыми — некоторые закуплены меньше года назад. На них обработка идёт намного быстрее и точнее».

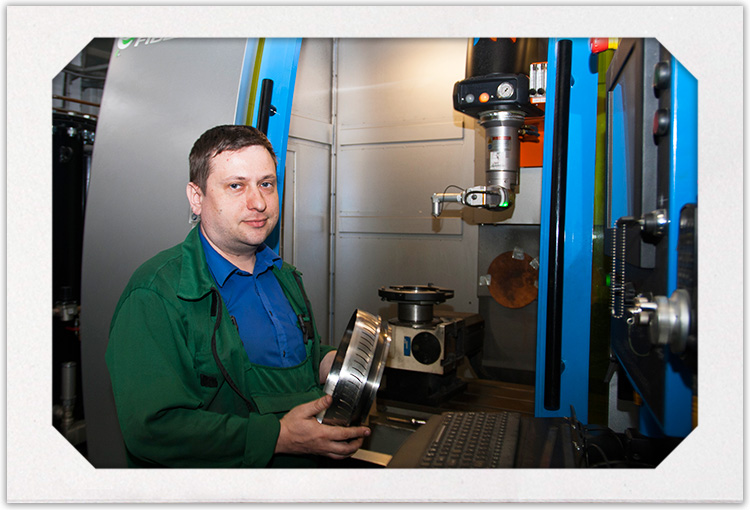

ЦПК «Лопатки компрессора»

В этот центр компетенции входят корпуса № 2 и № 35, расположенные на четырёх производственных площадках. В корпусе № 2 лопатки штампуют из прутка, а в корпусе № 35 производят их механическую обработку, после чего отправляют в сборочный цех.

Александр Кель, руководитель ЦПК «Лопатки компрессора»:

«В центре работают порядка 650-ти работников. Основные компетенции — это штамповка, механическая и электрохимическая обработки лопаток. На последнем этапе все изделия проходят контроль качества, который занимает до 20 % от производственного цикла. Одна лопатка имеет до сотни параметров, которые необходимо обеспечить».

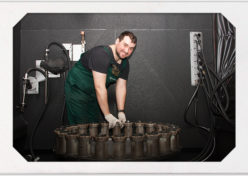

Заметную часть времени занимает полировка. На этом участке работают около ста специалистов, но их уже не хватает. Из-за роста числа заказов 35-й корпус приглашает полировщиков или учеников с возможностью пройти обучение прямо на месте.

ЦПК «Детали вращения»

Этот центр объединяет три механосборочных цеха — №№ 12, 32 и 44. Здесь не только обрабатываются, но и собираются в готовые узлы круглые детали до 350-ти миллиметров. Представьте форму авиационного двигателя — сразу ясно, что деталей вращения в нём немало.

Андрей Поздняков, начальник цеха № 32:

«Мы делаем все виды шлифовок до пятого, шестого, седьмого класса чистоты. Здесь работает порядка 240-ка человек, в том числе на станках с программным управлением: трёх-, четырёх-, пятикоординатных. Хотя грамотный технолог всегда может обмануть станок и сделать четвёртую координату на трёхкоординатном станке».

Такого рода производственные хитрости говорят о высокой компетенции, а она здесь нужна особенно: объём работы очень большой.

Николай Коробенин, и.о. заместителя руководителя ЦПК «Детали вращения»:

«Цех № 12 изготавливает диски и валы. Они предназначены для комплектации изделий авиационной, морской и наземной тематик. Корпус осуществляет сборку и обработку роторов силовых турбин, роторов турбокомпрессора и сопловых аппаратов всех ступеней, которые идут практически на все двигатели, выпускаемые предприятием. В цехе № 44 создаются детали для компрессоров. Мы работаем в кооперации практически со всеми цехами: здесь собираются крупные узлы, которые отсюда поступают напрямую в сборочные цеха».

ЦПК «Коробки приводов, агрегаты, детали обвязки, метизы, шестерни»

Все виды деталей, перечисленные в названии центра, создаются в двух цехах — № 5 и № 29. Корпус № 5 производит трубопроводы и арматуру к ним, корпуса и кронштейны. Корпус № 29 делает метизы — болты, гайки, штифты — и мелкие детали агрегатов.

Сергей Мольков, руководитель ЦПК:

«Объединение двух корпусов в ЦПК позволило грамотно распределить номенклатуру деталей, кадровые и материальные ресурсы и, соответственно, улучшить систему планирования и производства. Например, в корпусе № 5 создана линия производства трубопроводов авиационных двигателей от изготовления концевой арматуры до полностью готового узла. Это позволило сократить циклы изготовления деталей и сроки комплектования двигателей. Благодаря изменённой структуре управления планирование и, как следствие, кооперация между корпусами вышли на принципиально новый уровень».

Чёткий план, отлаженное взаимодействие, а ещё отказ от ненужной конкуренции привели к заметному росту производительности. Разделив цеха по профилям, а потом объединив их в центры компетенций, на «Сатурне» получили производство, работающее по чёткому плану, поставляющее на сборку столько деталей и узлов, сколько нужно.

Это хороший пример нового подхода, когда чтобы получить результат, необходимо выйти за «девять точек»*.

* Речь об известной головоломке, в условии которой соединение девяти точек четырьмя прямыми линиями без отрыва руки. Большинство людей пытаются решать её стандартными методами, а потому не добиваются результата. Выполнить условие можно только покинув «зону комфорта» и применив оригинальные решения.