Цифровое производство заменит традиционное также, как плазменные панели вытеснили телевизоры с кинескопами, айподы — кассетные и дисковые плееры, а интернет-магазины подорвали монополию торговых сетей. И произойдёт это быстрее, чем мы думаем. Проблема такого внезапного перехода в том, что многие не осознают ни саму его возможность, ни значимость, ни своё место в меняющемся мире. Вместе с руководителем проекта «Цифровая экономика» компании «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию госкорпорации «Ростех») Павлом Бехером разбираем, что такое цифровая платформа производства, из чего она состоит, и какой путь предстоит пройти к её строительству.

Инновации, модернизации… всё это ерунда! Или нет?

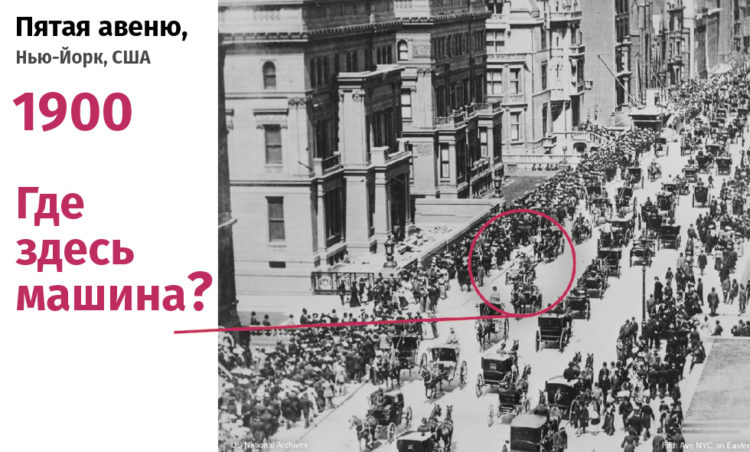

Нет. Новая промышленная революция затронет все сферы жизни. Интернет вещей станет основной не только любого производства, но даже вашей кухни. Представьте холодильник, который, опираясь на ваши вкусы и предписания лечащего врача, сам закажет продукты в интернет-магазине и оплатит их с вашего банковского счёта. Сегодня это кажется фантазией, но мы постараемся доказать, что это ненадолго. Посмотрите на два фото снизу. Это пятая авеню в Нью-Йорке, сфотографированная с разницей в 13 лет. На первом фото с трудом можно найти автомобиль, а на втором — лошадь. Толчком к этим изменениям послужило одно лишь прорывное решение — использовать для сборки автомобилей конвейер. Оно пришло в голову Генри Форда.

В российском обществе сложилось недоверчивое отношение к новым технологиям. Между тем, те, кто продолжат отрицать очевидные перемены — речь о людях, компаниях и даже странах — рискуют оказаться в недалёком будущем за бортом. Запуск «умных» фабрик, развитие числового моделирования и создание цифровых двойников — это не игрушки бизнесменов и политиков, это необходимость, чтобы выжить. Иначе есть риск продолжить вспахивать поле вручную, когда сосед уже пересядет на трактор.

Звучит убедительно. Но чем может помочь цифровая платформа?

Начнём с того, что цифровая платформа — это набор взаимосвязанных программных и аппаратных средств, позволяющих её владельцу сократить циклы производства товара и срок вывода новых продуктов на рынок.

Возьмём в пример газотурбинные двигатели. Их принято относить к высшему уровню hi-tech, и компании, которые их выпускают, вынуждены постоянно осваивать новые технологии производства и конструирования, чтобы оставаться конкурентоспособными. Но сегодня мало изготовить двигатель. Нужно думать о всём его жизненном цикле и постоянно поддерживать его в высокоэффективном рабочем состоянии.

Тут приходит на помощь цифровая платформа. Первое, что стоит сделать — создать цифровой двойник двигателя и получать информацию о его поведении в реальных условиях. Это позволит вносить улучшения в конструкцию, строить рекомендации по использованию, правильно и вовремя обслуживать. В конечном счёте, собранные цифровые данные принесут реальную экономию клиенту и сделают производителя более конкурентоспособным.

С помощью цифровых технологий можно заниматься улучшениями производства, экспериментировать с его организацией и улучшать качество продукта. Например, часто оптимизация производственного цикла требует изменения «географии» цеха. Делать это методом проб и ошибок — очень дорого. Например, «ОДК — Сатурн» одновременно обрабатывает тысячи деталей, и кажущееся улучшение в одном процессе даст отрицательный эффект в десятке других. Помощь снова придёт от цифрового двойника, но уже не отдельного изделия, а всего цеха или даже завода. Используя эту виртуальную симуляцию, можно моделировать и оптимизировать производство практически бесплатно. Математическая модель мгновенно покажет, как одно изменение повлияет на все технологические процессы. Экспериментировать можно до тех пор, пока не найдётся оптимальный вариант. И вот его уже стоит внедрять в реальности.

Ещё более простой пример. Можно потратить много лет, денег и нервов, подбирая идеальную прическу. А можно загрузить свою 3D-модель в приложение и экспериментировать с волосами на своём виртуальном двойнике.

Но ведь для создания всех этих моделей и двойников нужна информация. С волосами всё понятно, а как собрать данные о целом производстве?

Действительно, создание цифровых двойников невозможно без использования обратной связи. Для этого необходимо построить целую инфраструктуру из датчиков, которые будут собирать и накапливать большое количество данных. В целом, задача доставки, накопления и анализа информации для составления адекватных прогнозов состояния изделий, оборудования и в целом цепочки производства решаема уже сейчас.

Таким образом, цифровая платформа состоит из информационных технологий, в первую очередь программного обеспечения по моделированию и анализу данных, интегрированных с реальным миром через устройства-датчики.

То есть, создание цифровой платформы рано или поздно — это неизбежность?

Лучше рано, чем поздно. Источники повышения эффективности в традиционном производстве практически исчерпаны. Можно сказать, что успех теперь приносят не столько сами технологические решения, сколько их правильное применение в работе компании. В будущем «железо», например, двигатель, как продукт будет мало востребовано без предсказательной аналитики и специальных сервисов, которые сделают эксплуатацию дольше и дешевле.

А есть уже кто-то, достигший в этом успехов?

Да, это американская корпорация General Electric. Она выделила цифровой сегмент в отдельное бизнес-направление, которое занимается не только созданием собственной цифровой платформы Predix, но и разрабатывает на её основе услуги для других компаний, которые могут адаптировать Predix для нужд своих производств.

По заверению представителей General Electric, используя Predix, клиенты подразделения GE Power смогли бы сэкономить на непредвиденных расходах порядка $390 миллиардов за десять лет.

General Electric до этого никогда не занималась программным обеспечением, так что The New York Times даже в шутку назвала их 124-летним стартапом. Тем не менее, GE намерена до 2020-го года войти в десятку крупнейших производителей программного обеспечения в мире, ведь рынок ПО для цифровых платформ, как ожидают аналитики, в ближайшее время ждёт большой скачок.

А что же делать нам? Вот «Сатурн» что планирует?

«ОДК — Сатурн» давно использует цифровые технологии в работе. По сути, компания уже сейчас обладает всеми элементами для создания цифровой платформы. Не хватает только информационной системы, способной все их объединить.

Продвинуться в этом помогут проекты по созданию «Умной фабрики», сбору и анализу данных для вёрстки прогнозных моделей поведения оборудования и изделий. На предприятии надеются получить результаты уже в ближайшем году. Тогда фантастика начнёт становиться реальностью и на рыбинском производстве.