Для сборки авиационного двигателя необходимы тысячи различных деталей. Каждая — как винтик в большом часовом механизме — отвечает за свою часть работы. Чтобы «часы» получились максимально точными и надёжными, «винтики» должны быть строго идентичны чертежам. И никаких отклонений. В современной промышленности существует пока только один способ относительно недорого получить большое количество высокоточных деталей, включая элементы со сложной конфигурацией — это литьё.

В таинстве рождения элементов будущего мотора из раскалённого металла есть особая романтика. Сегодня мы отправляемся в корпус №49, и своими глазами увидим, какой путь проходит восковая модель, чтобы стать полноценной частью двигателя.

Сорок девятый корпус — самый большой на предприятии, а само литейное производство — одно из самых старых. Его начальник Андрей Рогожкин уточняет, что оно, по сути, ровесник самого «Сатурна».

Андрей Рогожкин: «Старому цеху сегодня исполнилось бы сто лет. Но его здание не сохранилось, с 1981-го года наше производство базируется в современном корпусе, который состоит из трёх площадок. На основную приходится 90% персонала и оборудования, соответственно и 90% работы выполняется здесь».

Сегодня в 49-м трудятся 600 человек, это каждый 20-й сотрудник «Сатурна». Литейное производство полностью обеспечивает все потребности предприятия. Изначально, в 1981-м году, здесь изготавливали лишь 12 лопаток для двигателей Д-30КУ/КП. Сейчас литейный цех освоил производство, просто вдумайтесь в эту цифру, четырёх тысяч различных деталей, из них 400 видов производятся каждый месяц. Процесс выстроен настолько гибко, что коллектив может создавать практически любые детали, и не только для рыбинского завода.

Андрей Рогожкин, начальник литейного цеха НПО «Сатурн»: «У нас есть кооперация. Например, мы изготавливаем заготовки лопаток для омского предприятия ОМКБ. В начале двухтысячных производили заготовки и для нашего французского партнёра “Snecma”, но в 2005-м они смогли наладить самостоятельное производство. Что касается текущей деятельности, объёмы постоянно возрастают, поэтому мы пробовали отдать часть нагрузки на аутсорсинг, но из-за специфики производства и строгих требований к качеству продукции сделать это крайне сложно. Например, предприятие в Наро-Фоминске отказалось работать с нами как раз по причине сложных требований и жёстких сроков».

Основа любого корпуса — производственные рабочие и инженерно-технический состав. Среди инженерных работников и технологов больше 90% — это выпускники РГАТУ. Они разрабатывают самые сложные технологические процессы и внедряют их в производство. Но основная группа — это рабочие, в чьих заботливых руках и рождаются сначала заготовки, а потом и полноценные детали.

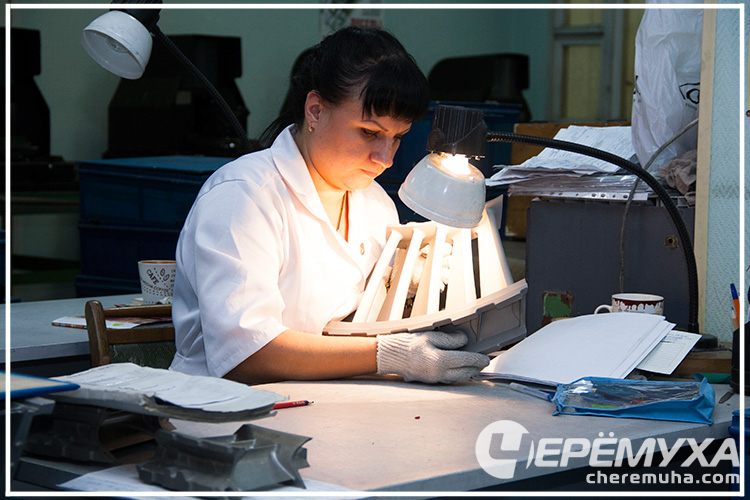

Елена Алтынова — модельщик. Уже 17 лет изо дня в день она, чётко следуя чертежам, создаёт модели из парафина. Материал используется разных видов и каждый для своей цели. Есть белый, коричневый, красный, зелёный. Один — для основы, другой — для дополнительных элементов, третий — исключительно для «сварки». Части соединяются в целое при помощи специального электрического ножа.

Елена Алтынова: «Здесь, в 49-м, я работаю уже 14 лет, но первые три года была формовщиком в первом цехе, то есть практически на том же производстве. Работаю, кстати, по специальности: заканчивала “Литейное производство” в Авиационном техникуме. От своей работы получаю настоящее удовольствие, хотя процесс, конечно, сложный. Есть модели, которые собираются быстро — всего за пару минут. На другие может уходить и по 40 часов. То же и с размерами. Некоторые изделия — это буквально пара сантиметров, другие — больше метра».

Елена Алтынова за работой

Среди модельщиков почти все — женщины. Начальник корпуса Андрей Рогожкин в шутку отмечает: не каждый мужчина сможет так усердно заниматься этой высокоточной работой.

Коллега Елены — Юлия Космалёва — одна из тех, кто начинал с самого начала. На «Сатурн» она пришла, уволившись из поликлиники, где работала в регистратуре. Теперь вместо карт и пациентов её окружают парафиновые и керамические модели и брутальные печи, хотя ещё считанные месяцы назад Юлия и понятия не имела, как создаются все эти сложные детали.

Юлия Космалёва: «Никогда не работала ни на одном заводе, и весь процесс представляла смутно, но пришла на “Сатурн” за стабильностью. Обучение заняло четыре месяца. За это время я смогла освоить профессию, и со второго ноября уже работаю в штате».

Начальник корпуса Андрей Рогожкин подтверждает — на некоторые специальности действительно можно попасть, не имея за плечами профильного образования.

Андрей Рогожкин: «Штат у нас сейчас полностью укомплектован, но теоретически можно прийти на собеседование “с улицы”. Конечно, бывают люди, по которым сразу понятно, что они работать не будут, но некоторых я беру сразу. Процентов пять штата производственных рабочих сегодня — это ученики. За последнее время состав корпуса омолодился. Около трёх лет назад средний возраст персонала составлял примерно 47 лет, сейчас — 43».

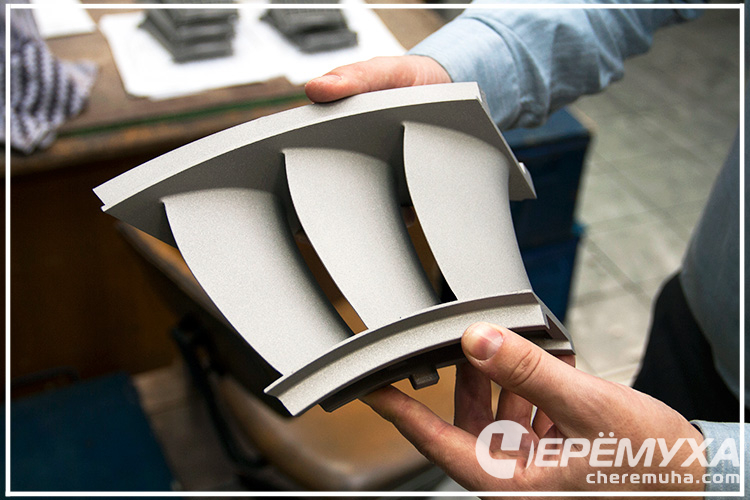

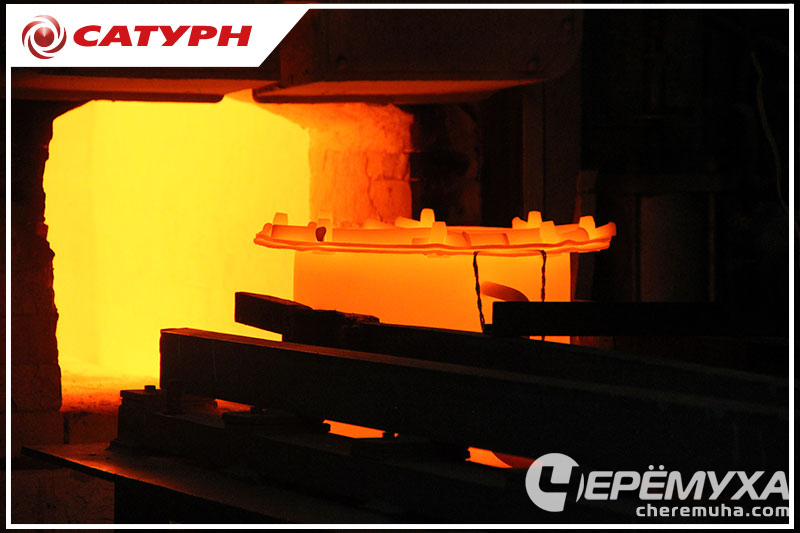

Тем временем в цехе кипит работа. Парафиновые модели, собранные Еленой, Юлией и другими модельщиками, покрывают плёнкой, а на неё наносят массу из корунда. Корунд — это минерал с высокой температурой плавления, к разновидностям которого относятся, в частности, рубин или сапфир. Когда состав застывает, парафин вытапливают, чтобы осталась лишь корундовая оболочка. Именно в неё и будет заливаться металл.

Какой именно — зависит от вида детали. В «меню» литейного корпуса «Сатурна» десятки видов металлов и их сплавов, некоторые из которых даже не производятся в России. В печи их нагревают до температуры более тысячи градусов по Цельсию. В условиях вакуума в формах заполняются все пустоты.

Каждый день один агрегат производит более двадцати циклов: если позволяет размер, в одной форме может быть сразу несколько деталей. При этом одна деталь может достигать веса в 60-70 килограммов.

После отливки, во избежание появления пор в остывающем металле, каждую форму оборачивают в так называемый керамический войлок: так заготовка остывает медленнее. Процесс «доведения до готовности» занимает от нескольких часов до суток.

Корпус №49 ежемесячно производит около 30 тысяч деталей. Каждая из них проходит четыре стадии контроля качества. Осмотр и проверка элементов настолько строгий, что деталь задерживается на этом этапе на срок от одного дня до недели. Таким образом, полный цикл производства детали, включая контроль, занимает от двух недель до полутора месяцев.

Литейный цех в чём-то можно сравнить со звездой. В её недрах рождается тепло и энергия, а ещё сложные элементы периодической таблицы такие, как углерод и железо. В 49-м корпусе, в жерлах печей при тысячеградусной температуре, появляются детали, из которых потом соберут «сердце» самолёта. Это по-настоящему важная и ответственная работа, которая, и мы в этом убедились, находится в надёжных руках.