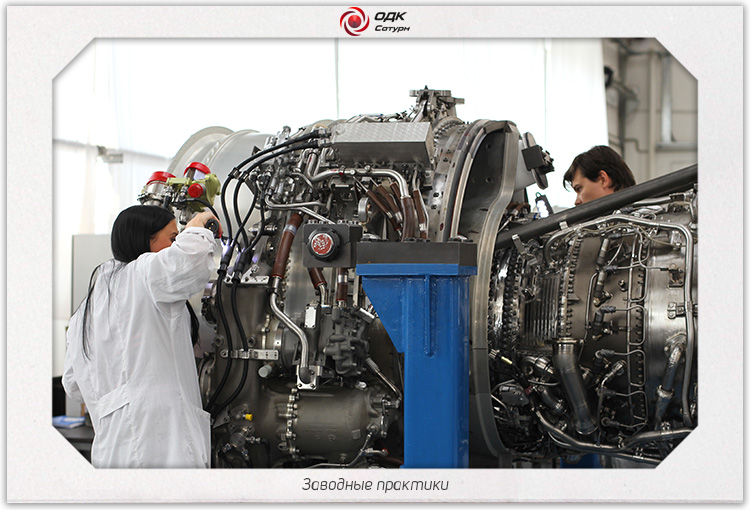

Учебно-имитационный тренинг «Фабрика процессов», запущенный «ОДК — Сатурн» три года назад, стал большим шагом в развёртывании бережливого производства. За это время обучение прошли больше тысячи специалистов, которые переосмыслили привычный подход к работе, что открыло компании возможности для повышения эффективности труда. «Черёмуха» рассказывает, что такое ЛИН-технологии, для чего моторостроители в формате игры собирают бензонасосы, и зачем заводчанам присваивают чёрные и зелёные пояса.

Время бережливого производства

«Бережливость лучше богатства» — пословица, которая никогда не потеряет актуальности. Без умения «включать» голову и расставлять всё по местам сложно и в быту, и на работе. Это одинаково актуально и для отдельного рабочего, и для целого холдинга. В 2009-м году на бережливый путь встал и рыбинский «Сатурн». Нельзя сказать, что так называемые ЛИН-технологии стали новшеством. Но именно тогда предприятие открыло специальную службу, основной задачей которой стала оптимизация бизнес-процессов за счёт внедрения бережливого производства.

Первые проекты по ЛИНу развернули в подразделениях, связанных с двигателем SaM146. Это была рабочая необходимость: для французских партнёров [SaM146 — совместный проект «ОДК — Сатурн» и Safran Aircraft Engines] принципы бережливого производства были неотъемлемой частью рабочего процесса.

Красной нитью через все методы ЛИНа проходит простая мысль: в работе надо полагаться на здравый смысл. Принципы бережливого производства на самом деле есть везде, даже в обычной российской квартире. Чтобы не тратить лишнего и экономить то, что уже имеется, создатели концепции разработали простые инструменты. Самые известные из них — 5S, визуальное управление и стандартизация.

5S и визуальное управление

«Чистота — залог здоровья, порядок превыше всего», — говорил герой советского мультфильма. На этом правиле основана система организации рабочего пространства 5S, разработанная в послевоенной Японии. В её основе пять слов: сэири (сортировка), сэитон (соблюдение порядка), сэисо (поддержание чистоты), сэикэцу (стандартизация) и сицукэ (совершенствование). Пример её успешной работы — кухня в квартире, где все предметы разложены по полочкам. Каждый в семье знает, где и что находится. Помещение разделено на зоны: там, где продукты моются, потом режутся и, наконец, варятся. Без такой чёткой систематизации времени на приготовление ужина уходило бы в разы больше.

Визуализация тоже широко распространена в повседневной жизни. Например, прозрачные контейнеры с наклейками для хранения сыпучих продуктов или магнит-блокнот на холодильник для записи неотложных дел. Поход по магазинам со списком продуктов — ещё одна часть бережливого подхода.

На производстве дела обстоят сложнее, и тотальное формирование бережливого мышления требует особой политики. ЛИН-подход, при кажущейся лёгкости, иногда встречает большое сопротивление.

Работа по анализу и улучшению производственного процесса — трудоёмкая и намного сложнее, чем привычное «функционирование» и рутина.

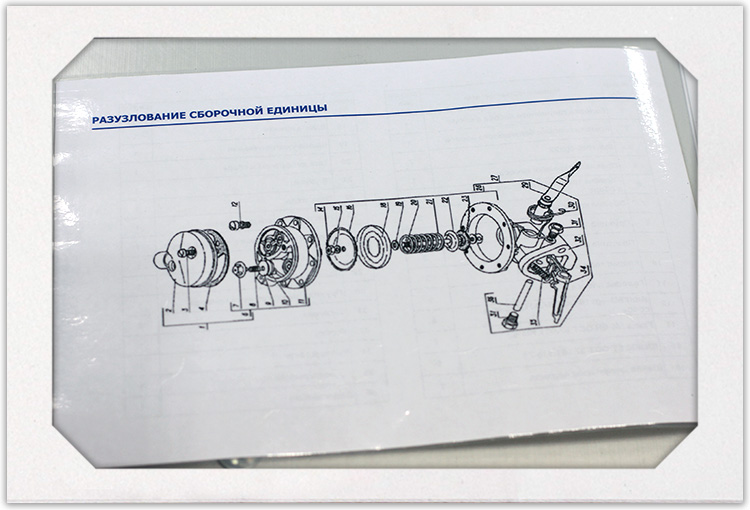

«Фабрика процессов» — кузница кадров

Чтобы переломить ситуацию и на практике привить сотрудникам навыки бережливого производства, на «Сатурне» в сентябре 2014-го создали «Фабрику процессов». Эта обучающая игра, в основе которой лежат ЛИН-технологии, позаимствована рыбинскими моторостроителями у завода «КАМАЗ». Суть проста: группа заводчан имитирует работу небольшого производства по сборке бензонасосов. У каждого участника своя должность — рабочего, контролёра, логиста, технолога — и своя зона ответственности. Задача: организовать прибыльное производство по сборке двух десятков бензонасосов за 20 минут.

Илья Клеймёнов, руководитель службы развития производственной системы «ОДК — Сатурн»:

«Мы искали тренинг с реальным узлом и агрегатом. Хотя есть тренинги, которые используют конструкторы „Лего“, пластиковые модели, но у участников возникает отторжение, потому что это несерьёзно. С учётом специфики нашей продукции подобрать нужный формат было непросто. Конечно, собирать диск с лопатками авиадвигателя здорово и интересно, но иметь 20 комплектов для тренинга — непозволительная роскошь. Поэтому мы взяли готовый тренинг „КАМАЗа“ по сборке бензонасосов».

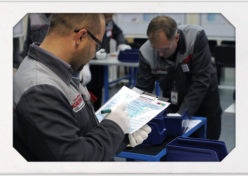

Тренинг состоит из трёх раундов. Задача первого — продемонстрировать неэффективное и убыточное производство. Во втором и третьем раундах участники на практике применяют инструменты бережливого производства, за счёт чего получают стабильный и эффективный процесс, приносящий компании прибыль. Чтобы определить проблемы и выявить зоны, требующие улучшения, после каждого раунда собираются производственные совещания, на которых каждый участник может предложить свою идею по оптимизации.

Мария Смирнова, ведущий специалист службы развития производственной системы «ОДК — Сатурн»:

«Обычно люди, которые слушали лекции или читали книги про ЛИН-подход, считают эту систему далёкой и нереальной. Но когда они понимают, как это всё можно применить на практике, и пробуют эти инструменты, они видят от них эффект, и вот тут „глаза загораются“. На тренинге участники становятся свидетелями того, как за счёт организационных мер из убыточного предприятия можно сделать прибыльное, и их уровень доверия к инструментам бережливого производства растёт».

Последовательно, от первого к третьему производственному раунду, группа совершенствует процесс сборки. Знания приходят методом проб и ошибок, в условиях настоящего, пусть и миниатюрного, производства. К третьему этапу цель, как правило, удаётся достичь.

Елена Овечкина, участница тренинга, ведущий инженер корпуса № 12 «ОДК — Сатурн»:

«Мне очень нравится, что всё в этой игре приближено к производству: проблемы те же самые — где-то не хватает комплектующих, где-то детали медленно перемещаются в производстве. Лично мне понравились совещания, когда всё решается вместе, когда учитывают мнение каждого рабочего».

Неоспоримое преимущество ЛИН-подхода — его прозрачность, говорят в службе развития производственной системы «Сатурна». Здесь рабочий не «винтик» машинного производства, как того боялся Карл Маркс, а его творец и «программист». Благодаря ЛИН-технологиям, производительность труда вырастает в 2-3 раза.

Сегодня «Сатурн» не просто обучает бережливому мышлению своих сотрудников, но и делится опытом с другими предприятиями. На очередном тренинге побывали моторостроители из Омска.

Сергей Бровкин, участник тренинга, начальник производства Омского моторостроительного конструкторского бюро:

«Для меня лично этот тренинг — возможность посмотреть, как работают другие, чтобы в будущем внедрить подход на своём предприятии. Мы уже отметили для себя систему 5S: она помогает создать удобное пространство на рабочем месте и не обращать внимание на посторонние предметы».

дЛИНный путь

Внедрение бережливого производства на предприятиях Объединённой двигателестроительной корпорации —один из пунктов её стратегии развития. По итогам оценки производственной системы предприятий ОДК, «Сатурн» стал одним из лидеров.

За три года работы «Фабрики процессов» обучение ЛИН-подходу прошли 1100 человек, то есть каждый одиннадцатый сотрудник: менеджмент, руководители и работники производственных подразделений, начальники цехов и мастера.

Теперь их принято считать специалистами с новым менталитетом и новыми подходами к работе. Для определения лидеров изменений на заводе ввели систему зелёных и чёрных поясов.

Илья Клеймёнов, руководитель службы развития производственной системы «ОДК — Сатурн»:

«В настоящее время, по результатам тестирования и с учётом проведённых проектов, 26 наших сотрудников имеют категорию „чёрный пояс“ и 60 — „зелёный пояс“. Ежегодно мы считаем условный экономический эффект. Он составляет около трёх миллионов рублей в год. Но самое главное — это формирование бережливого мышления у руководителей и специалистов».

«Сатурн» продолжает идти по пути бережливого производства. Решено, что вскоре «Фабрика процессов» будет доработана и усложнена. ЛИН-мышлению начнут обучать не только производственников, но и офисных сотрудников. Они будут осваивать ведение договоров и переход на безбумажные технологии в производстве. По плану новый проект запустят в конце 2018-го года.