«Черёмуха» продолжает рассказывать о сборщиках компании «ОДК — Газовые турбины» в рамках цикла «Энергия людей». В прошлом материале мы посетили цех № 904, в этот раз — речь о самом крупном корпусе предприятия — механосборочном цехе № 925, на который приходится большая часть собранных компанией агрегатов.

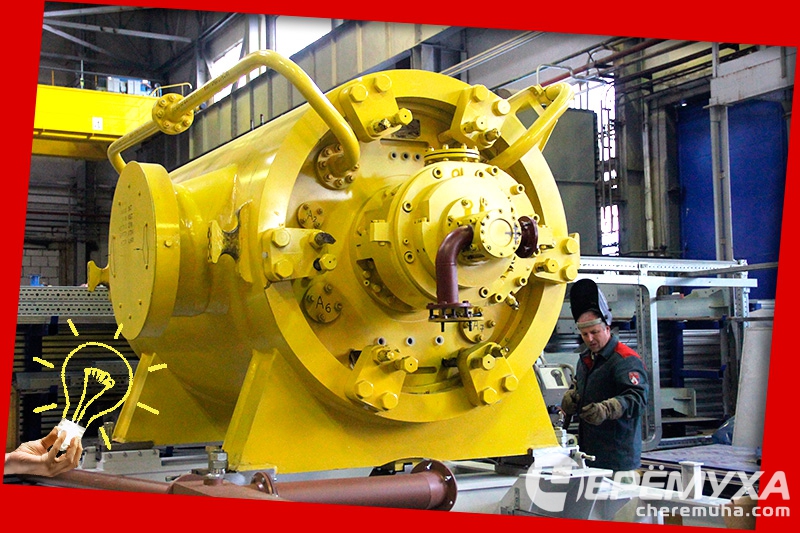

Необъятные просторы 925-го показывают размах производства. Вся центральная часть занята жёлто-белыми контейнерами. Это — будущие агрегаты, которые отправятся одному из ключевых заказчиков компании — «Роснефти». В отличие от 904-го, в этом цехе сейчас в приоритете более мощные установки. Сборщики в две смены, а порой и круглосуточно, работают над газотурбинными агрегатами для Юрубчено-Тохомского месторождения. Закончить сборку нужно до 15-го ноября — это жёсткое требование заказчика.

Один из лучших специалистов корпуса — Максим Савинов — на предприятии уже 12 лет. Вспоминает, когда пришёл, самым трудным было научиться быстро и правильно читать чертежи, в этом помог наставник. Сегодня он и сам помогает ученикам. На сборку агрегата бригаде нужно от одного до двух месяцев, всё зависит от сложности и качества логистики. Если все детали приходят вовремя — задержек быть не должно.

Максим Савинов, слесарь-сборщик, бригадир: «У меня в бригаде девять человек. Есть даже пенсионеры — старшему шестьдесят один. Младший пришёл недавно — двадцать лет. Основной костяк — лет сорок. В принципе, все работают хорошо, отлично понимают своё дело. Есть иногда трудности, конечно, но мы со всем справляемся. Опытные помогают молодым с чтением чертежей, подсказывают, как разобраться с той или иной проблемой. Главное в нашем деле — чтобы сборка была качественной, чтобы в дальнейшем не было проблем с монтажом на объектах».

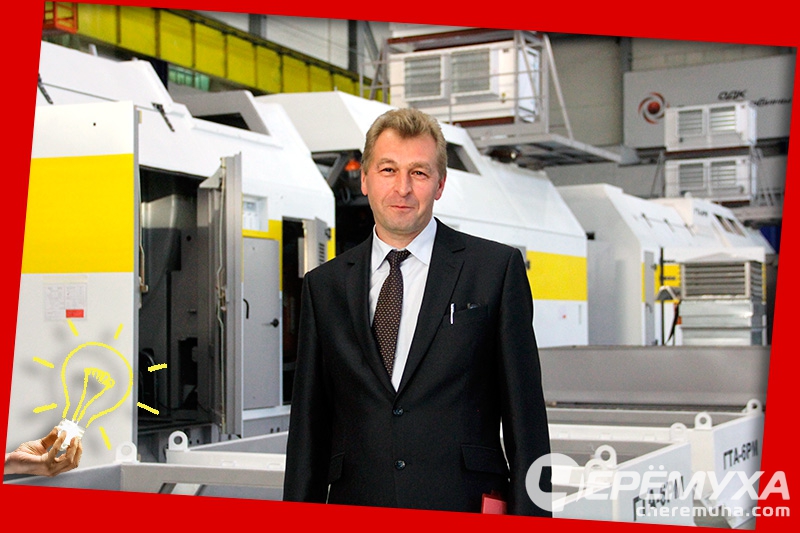

Начальник корпуса № 925 тоже даёт своим подопечным высокую оценку и замечает, что 98% сотрудников — настоящие профессионалы своего дела. И сам начинавший карьеру со слесаря, Вячеслав Золотарёв считает, что главное для сборщика — понимать специфику производства, которая, порой, может значительно отличаться. Секрет хорошей сборки, по мнению Золотарёва, кроется в способности грамотно разделить роли с коллегами, наметить план, понять, что же мешает сборке, как работать со службами и самое главное, чтобы каждый понимал свою задачу как на ближайший месяц, так и на конкретный день. В этом году коллектив корпуса выдержал серьёзное испытание и смог не только продемонстрировать способности, но и доказать свою сплочённость.

Вячеслав Золотарёв, начальник корпуса № 925: «Это год запомнится небывалой напряжённостью работы. Никогда ещё в истории компании мы не выпускали столько изделий одновременно. У нас идёт полный цикл производства: от запуска до итоговой сборки. Даже учитывая тот факт, что я привык всё раскладывать по полочкам, приходится постоянно „переваривать“ огромный объём информации, и это, конечно, очень трудно. К тому же, агрегаты мы теперь не только собираем, но и готовим к испытаниям, у нас появился свой испытательный стенд. И это тоже дополнительная нагрузка».

925-й корпус — механосборочный, то есть помимо итоговой сборки, здесь изготавливают ряд необходимых деталей и комплектующих. Алексей Клименко на своём рабочем месте в буквальном смысле проходит через огонь, воду и медные трубы. И если с первым он сталкивается на сварке, с последним — у специальных станков. В его обязанности входят гибка труб и сборка трубных разводок.

Алексей Клименко, медник 4-го разряда:«Трубы гнём либо на ручных, либо на механических станках. Делаем всё строго с требованиями чертежа. В разводку входит порядка 30-40 трубопроводов, на станции все они между собой стыкуются и собираются. Задачи разные: бывает, нужно дважды согнуть, а иногда и все 7-8 раз. На ручном трубогибе гнём трубы диаметром от 8-ми до 12-ти миллиметров, а всё остальное на электромеханическом станке — тот позволяет сгибать трубы диаметром до 38 мм. А всё что больше отправляем на французский программный станок».

Трубогибный станок с ЧПУ — гордость предприятия. Он позволяет сгибать трубы любого диаметра без применения физических усилий. Чтобы получить нужную конфигурацию, необходимо просто составить программу. Впрочем, тонкие и маленькие трубы гораздо быстрее гнуть с помощью ручного станка. И в цехе они появились не без помощи Алексея.

Алексей Клименко, медник 4-го разряда: «Ручные трубогибы поставили, можно сказать, благодаря мне, после того, как я обсудил этот момент с корейцами. У нас есть арматура их производства, и в прошлом году к нам приезжали представители фирмы. Я показывал,как мы используем их продукцию, и предложил, чтобы нам на участок установили ручные трубогибы и труборезы. До этого станок был старый, раза в четыре больше. Теперь и качество лучше, и скорость вырослав 5-10 раз».

Алексей Клименко не только гнёт трубы, но и собирает разводку на макете. Несмотря на то, что работает в компании недавно, уже успел побывать в двух командировках — помогал со сборкой агрегатов на объектах заказчиков. Вместе со специалистами управления монтажа и пусконаладки ездил на компрессорные станции «Южного потока», собирал газотурбинную установку на Новосиндорской КС. В компанию пришёл по рекомендации друга, хотя с «ОДК — ГТ» работал и до этого, но как сотрудник сторонней организации. Ценит свою работу и его коллега Максим Савинов.

Максим Савинов, слесарь-сборщик, бригадир: «Конечно, сейчас теплее и комфортнее работать продавцом-консультантом или, как сейчас говорят, «менеджером». У нас тут, в основном, железо, а чтобы работать с ним, надо очень любить это дело. Здесь каждый день что-то новое, надо и головой думать, и руки прилагать. Предприятие не менял ни разу, меня здесь всё устраивает. Во-первых, рядом живу, а, во-вторых, хорошая зарплата. Да и вообще, нравится мне собирать энергетические установки. Это моё».

Впереди у корпуса № 925 ещё много работы. До нового года предстоит собрать восемь установок ГПА-25 для компрессорных станций «Казачья» и «Кореновская», четыре таких же агрегата для Чаяндинского месторождения и пять газоперекачивающих установок для станции «Заполярная». Немало проектов есть и на перспективу. А значит навыки и опыт сборщиков «ОДК — Газовые турбины» по-прежнему востребованы компанией, а в целом, нужны людям. Ведь здесь создают оборудование, которое помогает согревать города и поддерживать экономику страны.