«Новые инструментальные решения» теперь на 100 % принадлежат «Сатурну»: сделку о выкупе доли у «Роснано» закрыли на днях. Для рыбинских моторостроителей это стало поводом наконец приоткрыть завесу тайны над предприятием, которое семь лет назад стало первым в России, применяющим в рабочем процессе нанотехнологии. «Черёмуха» рассказывает о точнейшем производстве, где единица измерения — даже не миллиметр, а микрон, и его амбициозных задачах.

Алексей Соболев, заместитель управляющего директора — директор по экономике и финансам НПО «Сатурн», член Совета директоров ЗАО «НИР»:

«31-го мая мы завершили консолидацию пакета акций ЗАО „НИР“. Это предприятие — первый промышленный стартап госкорпорации „Роснано“. Сделку мы готовили в течение года и выкупили 49 % акций, доведя долю участия „Сатурна“ до ста процентов. В дальнейшем мы предполагаем развитие предприятия, „Сатурн“ и другие компании заинтересованы в продукции „НИР“».

Предприятие открыли в 2010-м, чтобы обеспечить российское производство специальным инструментом с тончайшим покрытием. До этого заказывать его приходилось за рубежом. Задачу выполнили полностью. Теперь, благодаря ЗАО «НИР», свои потребности в инструменте закрывают многие компании по всей России.

Алексей Соболев, заместитель управляющего директора, директор по экономике и финансам НПО «Сатурн»:

«В 2010-м мы фактически осуществили первую программу импортозамещения в технологической сфере. Сегодня продукция востребована со стороны российских предприятий, и мы рассчитываем, что темпы роста, которые мы показываем в течение последних пяти лет, сохранятся. Для „Сатурна“ это, в первую очередь, уверенность в завтрашнем дне. Несмотря на санкции, мы будем получать продукцию, которая соответствует лучшим зарубежным аналогам по гораздо меньшей цене. Мы ставим задачу перед менеджментом постоянно расширять присутствие на внешних рынках».

Экскурсию по «Новым инструментальным решениям» проводит его генеральный директор Сергей Бородин. Проходя мимо уникальных для России станков, он рассказывает, что идея создать первое в стране предприятие по изготовлению осевого монолитного инструмента появилась ещё в 2008-м, а сам «НИР» вырос из небольшого участка, работавшего в составе инструментального завода НПО «Сатурн».

— К текущему моменту мы превратились в современное предприятие с полной инфраструктурой, квалифицированным персоналом и продукцией, востребованной на рынке достаточно широко, — говорит Бородин.

Производство ЗАО «НИР» совсем не похоже на типичный российский цех. Наливные полы, белые чистые стены, ряды стильных станков с продуманным дизайном — выглядит так, будто оказался в Европе, где-нибудь на Safran.

Коллектив здесь работает камерный: 100 человек для промышленной компании — небольшая цифра. Обучать всех сотрудников приходится своими силами и за свой счёт. Нужных «НИРу» компетенций не даёт ни один отечественный колледж или вуз.

Сергей Бородин, генеральный директор ЗАО «НИР»:

«У нас сквозное обучение. Человек пришёл — мы его на оператора обучили. Показывает хорошие задатки — учится на наладчика. Мы учим только здесь, и все люди обязательно изучают технологии и оборудование. Таких станков, как у нас, в России не так уж много, поэтому нужное образование практически нигде не получишь».

На стене цеха закреплены две маркерные доски. Первая — «Раздражители». На ней записывают все проблемы, возникающие по ходу производства. Надписи с неё стёрты. Спрашиваю, не к приходу ли журналистов? Сергей Бородин улыбается. Говорит, последнюю проблему решили на днях.

— Не беспокойтесь, новая появится очень быстро. Находить проблемы и решать их — это нормально, так производство и улучшается.

Чтобы показать, что ЗАО «НИР» ничего не прячет, генеральный директор сам обращает внимание на вторую доску — «Оценка состояния культуры производства». По замечанию Сергея Бородина, пятёрок там пока нет, потому что «рисовать» успехи — не в интересах компании.

Средний возраст коллектива — меньше сорока лет. Притоку молодых людей помогает конкурентная на областном уровне зарплата.

Сергей Бородин:

«Не все люди могут быть инженерами, зато из них может получиться прекрасный оператор станка. Здесь нужно иметь определённый склад характера, наше дело не терпит суеты. Есть большая монотонность на производстве. Нужно обладать и пространственным мышлением, и уметь работать с компьютером. Коллектив небольшой, поэтому текучки почти нет. Уходят разве что на пенсию или по семейным обстоятельствам».

— Например, один сотрудник нашёл себе любовь и уехал в Омск. Я ему звонил недавно, говорит, что собирается обратно, — включается в разговор начальник производства ЗАО «НИР» Павел Гордеев.

— Разлюбил? — уточняю в шутку. Павел смеётся.

— Нет, с любовью всё хорошо. Причины другие. Если работник хороший, мы не закрываем двери после ухода: ведь это готовый и квалифицированный специалист, знающий специфику нашего производства.

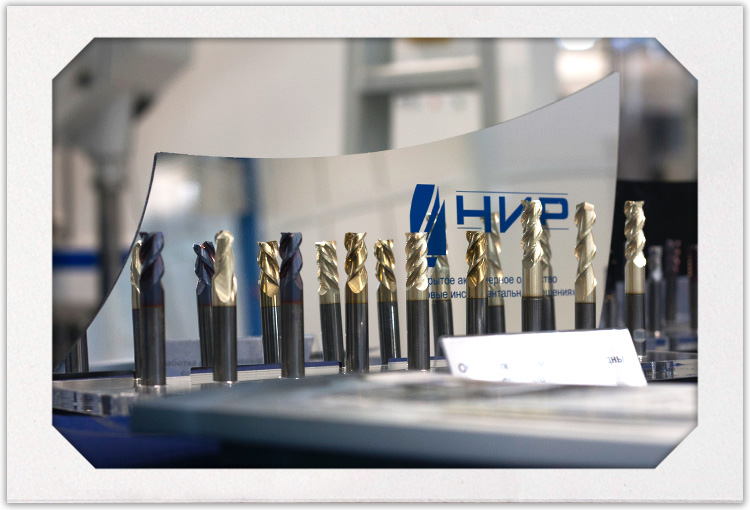

Сто человек каждый месяц производят и перетачивают тысячи фрез, свёрл, развёрток, зенкеров, специальных инструментов. Павел Гордеев не без гордости показывает каталог компании: в нём несколько тысяч позиций. Если учитывать, что прибыль приносит не только производство, но и переточка использованных инструментов, неудивительно, что ЗАО «НИР» — прибыльная компания.

Сергей Бородин:

«Сегодня предприятие уже приносит прибыль, мы имеем чистые активы больше уставного капитала. Акционеры получают дивиденды, я считаю, что динамика позитивная. Мы работаем с „Сатурном“ в режиме онлайн: они постоянно получают от нас новые инструменты, а мы от них — инструменты на переточку. Мы благодарны „Сатурну“, на его базе мы смогли научиться работать, и те знания, которые мы получили, мы транслируем сейчас на остальные предприятия, с которыми хотим сотрудничать. Если мы говорим, что работаем с „Сатурном“, это уже значительный плюс, это имиджевая составляющая».

На вопрос о работе предприятия Сергей Бородин отвечает словами Микеланджело:

Когда того спросили, как он создаёт свои скульптуры, мастер ответил: «Я просто беру камень и отсекаю всё лишнее». Станки «НИРа» делают всё аккурат по такой же схеме.

Сергей Бородин:

«Мы покупаем заготовку твёрдого сплава, и методом шлифования — алмазными кругами — делаем из неё на заготовительном участке наружный контур. Это длина, диаметр, переходы, шейки и всё прочее. После мы её маркируем нашим логотипом и направляем на станки для вышлифовки канавок и заточки режущих кромок».

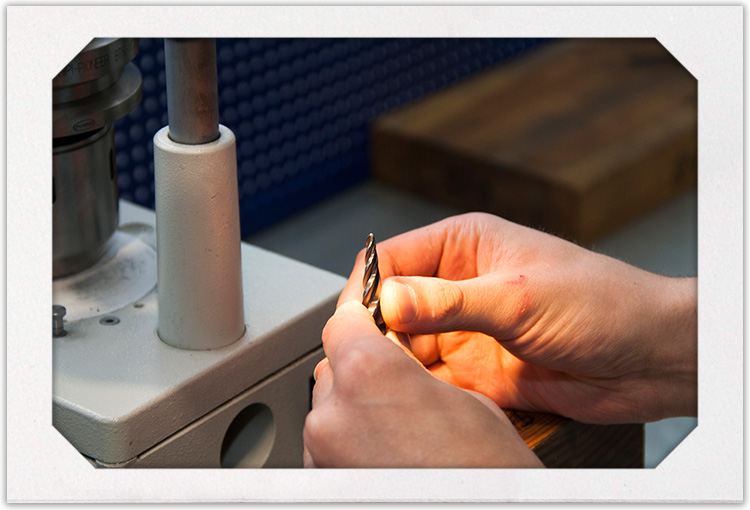

Весь инструмент проходит контроль на всех этапах производства. Специалисты замеряют в буквальном смысле каждый микрон. В отделе ОТК на стеллажах стоят свёрла, приготовленные к следующим операциям: на острие каждого защитный колпачок. В держателе они напоминают пробирки в лаборатории. Сходство неслучайное: точность здесь медицинская.

Сергей Бородин:

«Мы работаем с самым разным уровнем технологий. Вот таким сверлом сверлить стену — всё равно, что микроскопом гвозди забивать. Потому что инструмент должен соответствовать общему уровню развития предприятия. У этих свёрл совершенно другая скорость резания и износостойкость».

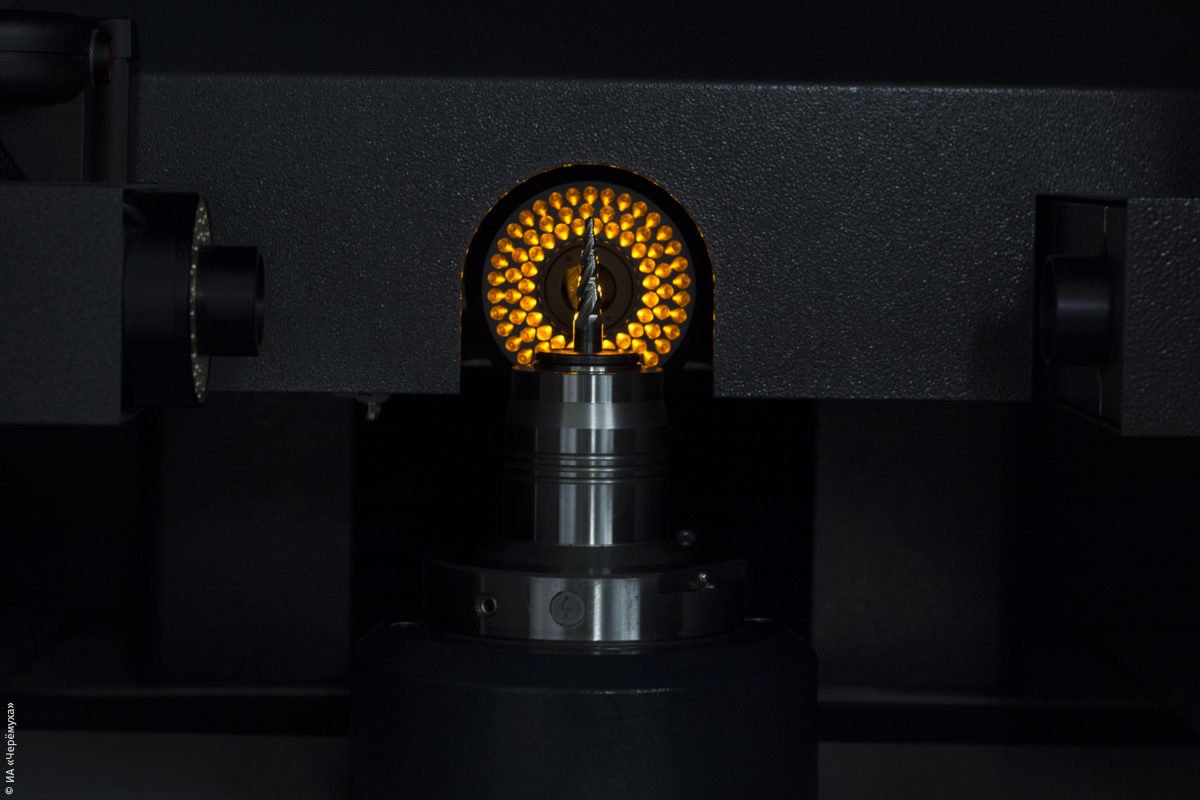

Улучшенные свойства свёрла получают на последнем и, пожалуй, самом важном этапе обработки: создании покрытия с использованием тех самых нанотехнологий. Считанные микроны определённого материала, нанесённые на режущую поверхность, могут сделать её в разы эффективней. Сергей Бородин подчёркивает: делают это на отечественном оборудовании.

Сергей Бородин:

«Вот установка „Кремень“, это совместное производство НПО „Сатурн“ с Курчатовским институтом. Идея её разработки появилась ещё до „НИР“. Она играла базовую роль: необходимо было создать отечественную установку нанесения износостойких покрытий, которая соответствовала бы всем параметрам импортных производителей на российском рынке. И чтобы они была максимально изготовлена из отечественных материалов, максимально независима. Чем хороши отечественные разработки? У нас есть доступ к программной составляющей, мы можем что-то изменить, улучшить. Зарубежные аналоги позволяют делать только то, что предлагает производитель оборудования. Толщина покрытий здесь колеблется в районе одного, двух, четырёх микрон».

Все процессы проходят при определённой температуре в вакууме и могут длиться по несколько часов. Перед этим каждая деталь чистится сначала в щелочах, затем в дистиллированной воде, чтобы поступить на обработку полностью обезжиренной.

Перерывы в работе, отключение и запуск аппаратов могут повлиять на точность, поэтому в «Новых инструментальных решениях» работают круглые сутки без выходных, в две смены по 12 часов. Исключение сделано для работников отдела контроля: они на работе только днём, чтобы максимально концентрировать внимание. Для филигранной точности в цехе улучшили атмосферу: в помещениях заменили освещение на светодиодное — теперь оно не мерцает, поставили шумоглушители, улучшили систему вентиляции.

Выполняя поставки российским предприятиям инструмента, аналогичного импортному, ЗАО «НИР» ставит новую цель. Завершая экскурсию, Сергей Бородин рассказывает о планах выйти и на международный рынок. Конкуренция большая, но у рыбинского производителя определённо есть шанс найти свою нишу.