Церемония награждения победителей конкурса «Авиастроитель года — 2017», учреждённого в 2011-м году, прошла в столице Татарстана восьмого августа в рамках четвёртого Съезда авиапроизводителей России. Предприятия авиационной промышленности, добившиеся выдающихся результатов в своей сфере, жюри выбирает ежегодно. В этот раз достижения рыбинского ПАО «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию госкорпорации «Ростех») отметили сразу в двух номинациях. Компания стала лауреатом премии за «успехи в развитии диверсификации производства» за создание отечественной базы морских корабельных газотурбинных двигателей и дипломантом за «лучший инновационный проект» по внедрению в конструкцию ГТД деталей, полученных аддитивными технологиями из отечественных металлопорошковых композиций.

Морское семейство

После 2014-го года полностью прекратились поставки в Россию украинских морских двигателей для флота, и как никогда остро встал вопрос об импортозамещении. Ответственным за него государство выбрало рыбинский «ОДК — Сатурн», к тому моменту уже имевший опыт в разработке двигателей морской тематики. Сроки поставили жёсткие, но рыбинцы с задачей справились.

За три года предприятие смогло разработать и поставить на производство три типа морских двигателей, а также выполнило разработку газотурбинных агрегатов на их основе.

Параллельно на базе «Сатурна» шло строительство сборочно-испытательного комплекса корабельных газотурбинных агрегатов и дизель-газотурбинных агрегатов с уникальными для страны испытательными стендами мощностью до 15-ти и до 40-ка мегаватт. Весной 2017-го года его запустил президент России Владимир Путин.

Награда конкурса «Авиастроитель года» стала своеобразной данью уважения от профессионального сообщества в адрес Объединённой двигателестроительной корпорации и тысяч рыбинцев, трудившихся над этим проектом. Результат во многом определён тесным взаимодействием с партнёрами — соисполнителями составных частей ОКР — и поддержкой заказчиков в лице Минпромторга России и морского флота, конструкторских бюро — проектантов кораблей — и отраслевых институтов.

Профессионализм и личная заинтересованность каждого привели, в итоге, к выполнению поставленной цели.

— Говорить об определяющем вкладе какого-то отдельного человека здесь было бы неправильно. Выполнение поставленных перед «ОДК — Сатурн» задач по импортозамещению в части разработки морских ГТД и агрегатов на их основе начиналось с работы всех конструкторских отделов, ответственных за формирование облика изделия, службы главного инженера, отвечающей за технологическую подготовку производства, далее процесс переходил в работу производственных подразделений: механических цехов, сборочных корпусов, — говорит Александр Понеделин, заместитель главного конструктора двигателей М70, ГТД-4/6.3/10РМ. — И финальным этапом стало проведение испытаний двигателей на нашем новом стенде. Взаимодействовали все службы предприятия. Работала большая команда, и успех складывался по частичке в одно единое целое.

На базе узлов, агрегатов и схемных решений, полученных при разработке морских газотурбинных двигателей, возможно создание широкой гаммы силовых агрегатов для существующих и перспективных объектов гражданской морской техники.

Аддитивное будущее

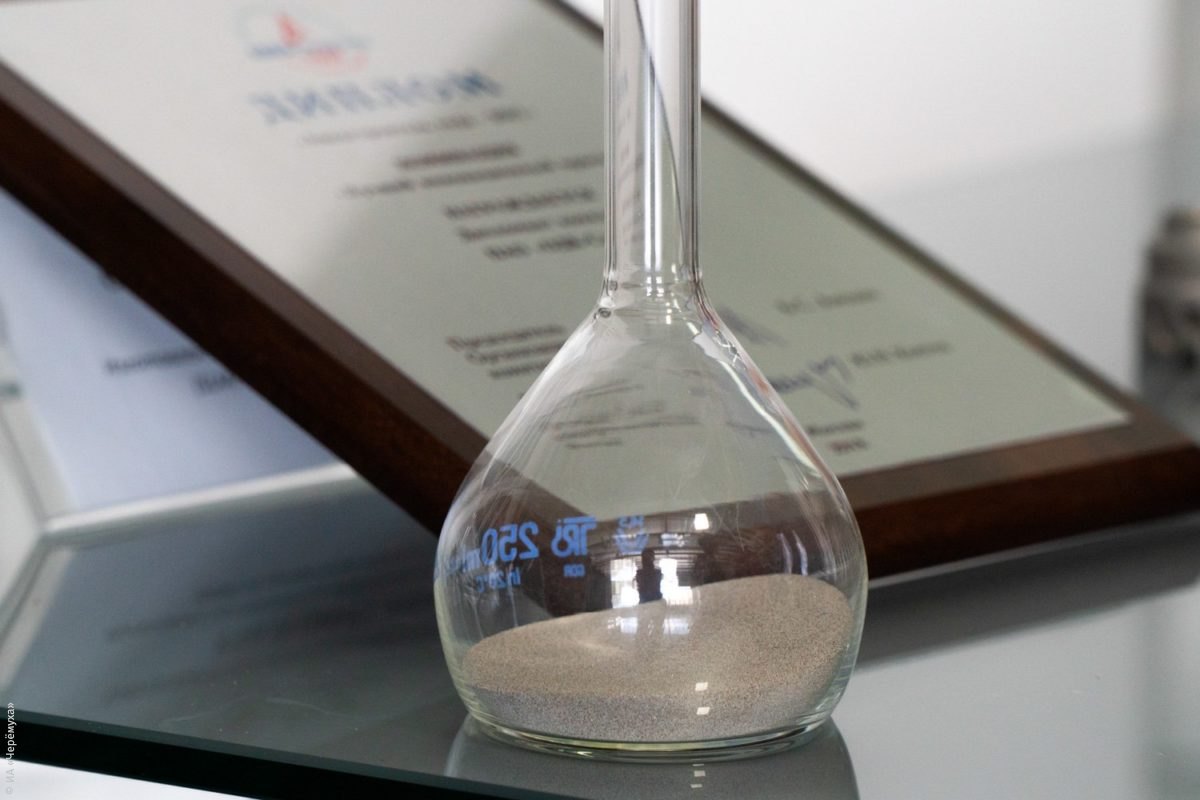

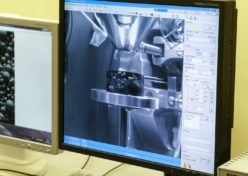

При производстве деталей для двигателей большой мощности широко применяются аддитивные технологии. За это направление предприятие получило свою вторую награду — диплом в номинации «Лучший инновационный проект». Его суть в разработке и внедрении в производство отечественной металлопорошковой композиции жаропрочного кобальтового сплава для изготовления элементов камер сгорания газотурбинных двигателей. Эта инновация стала важным шагом к расширению использования аддитивных технологий в двигателестроении.

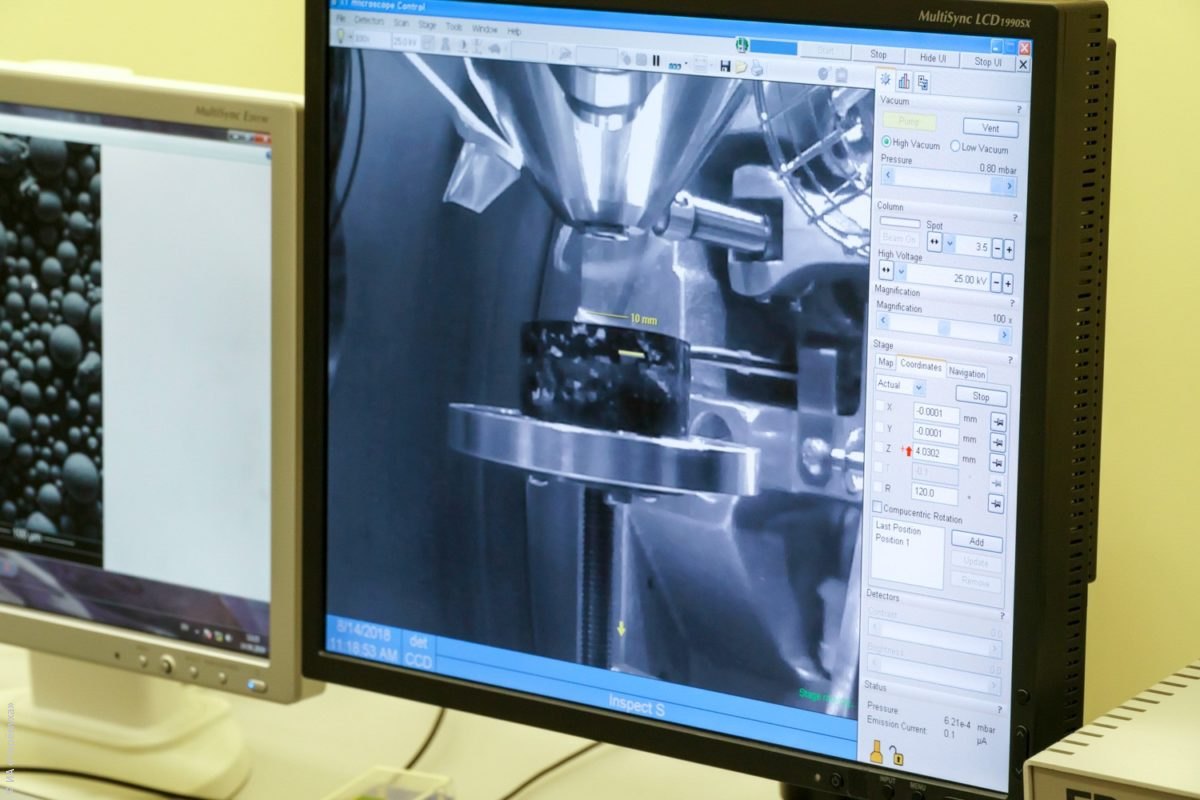

Аддитивные технологии сейчас — одно из наиболее перспективных направлений в промышленности. И «ОДК — Сатурн» с его более чем десятилетним опытом в этой сфере можно уверенно назвать одним из российских лидеров в освоении технологии будущего. На предприятии создан Центр аддитивных технологий, по этому направлению работают более 50-ти специалистов различного профиля.

Служба генерального конструктора создала, апробировала и запустила конструкторско-технологическую цепочку разработки и оптимизации деталей, проектируемых для аддитивного производства. Она позволяет существенно сократить сроки разработки и внедрения деталей и узлов. Только в 2017-м году более тысячи деталей газотурбинных двигателей различного назначения изготовлены аддитивными технологиями из кобальтового и титанового сплавов и нержавеющей стали.

Широкому использованию аддитивных технологий в конструкциях газотурбинных двигателей мешало отсутствие отечественных паспортизованных металлопорошковых композиций. Из-за этого сфера применения АТ в реальном производстве до сих пор была не такой заметной.

После полутора лет поисков и совместной работы с ведущими специалистами страны в области порошковой металлургии, «Сатурн» нашёл способ производить отечественные металлопорошковые композиции, не уступающие по свойствам западным аналогам.

— В начале проекта, на базе центра исследований и испытаний материалов «ОДК — Сатурн», изучены параметры европейских порошков, рекомендованных производителями оборудования. Определены их влияние на свойства синтезируемых изделий и диапазоны допустимых значений, — рассказывает Иван Редькин, заместитель главного металлурга опытного завода по новым материалам «ОДК — Сатурн». — Затем, мы обратились в ряд российских металлургических компаний, способных обеспечить масштабируемые объёмы производства, и в ходе совместных опытных работ создали порошки, не уступающие по качеству импортным аналогам. В настоящий момент реализуется заключительный этап процесса паспортизации и оформления документов, разрешающих применение отечественных материалов в авиадвигателестроении.

Промежуточным, но уже заметным результатом стало организованное аддитивное производство завихрителей для камер сгорания газотурбинного двигателя, которые выращиваются полностью из российских порошков.

— Перед нами стояла задача по разработке принципиально новой технологии получения завихрителей жаровых труб. С помощью аддитивных технологий теперь мы за один раз делаем целую деталь, которая до этого состояла из более чем двадцати различных элементов, соединявшихся в процессе сварки, пайки, сборки в единую конструкцию. Это позволяет сократить производственный цикл, снизить затраты и повысить эксплуатационные характеристики изделия, — объясняет главный инженер опытного завода «ОДК — Сатурн» Игорь Ильин.

Аддитивные технологии позволили сократить время изготовления одного завихрителя и количество необходимого оборудования в три раза. Число технологических операций уменьшилось в пять раз — с двухсот до сорока, — а количество задействованных подразделений сократилось с пяти до трёх. Этот проект важен для развития двигателестроения в России, особенно в рамках выполнения программы импортозамещения. Именно это и отметили организаторы премии «Авиастроитель года».

— Участие в конкурсе — это всегда престижно. Это положительный результат нашей каждодневной работы. Награда — это как показатель всей нашей деятельности, что мы идём в правильном направлении для развития отрасли и страны в целом, — резюмирует Игорь Ильин.